Запатентована технологія обладнання BLT WoodCut спеціально розроблена для оптимального розкроювання вологої та сухої деревини завтовшки до 80 мм максимальною вологістю 80%.

Ця нова виробнича лінія складається з комбінації сканувальних і рентгенівських рішень, лазерного розкрою та роботомеханічної обробки деревини.

Основна перевага технології BLT – значно збільшуються обсяги виробництва та покращується якість продукції водночас із мінімізацією відходів деревини. Технологія BLT може містити до 170 виробничих програм у виробничому циклі та забезпечує універсальність і точність різання завдяки ширині різання 0,3 мм замість стандартної 3-4 мм. Підтримуючи різання на осях XY в будь-якому напрямку, технологія BLT також відкриває нові можливості для оптимізації обробки деревини.

Ця інноваційна технологія дає змогу обробляти як цінні лісоматеріали помірної зони, так і тропічну деревину, а також хвойні породи деревини. Крім деревини та інших продуктів з первинної деревини, її також можна використовувати для верхніх шарів паркету, шпону та меблевих компонентів.

За словами виробників, технологія BLT передбачає лише оптимальні та вигідні схеми різання, усуває людський фактор у виробництві, збільшує вихід матеріалу більш ніж на 37%. Кожен різ дає 2,7 мм додаткової деревини, а сам розкрій здійснюють всіма можливими способами із максимальною точністю.

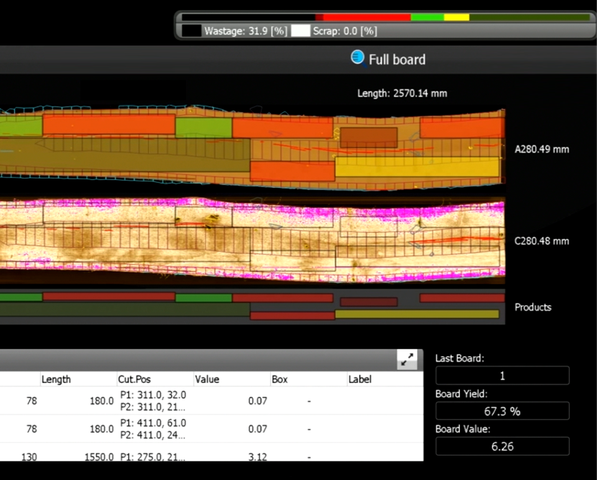

У стандартному виробництві неможливо, щоб кожен працівник призначив оптимальний план розкроювання для кожного шматка деревини, враховуючи велику кількість виробів, можливі схеми різання та дуже короткий проміжок часу. З іншого боку, сканер у поєднанні з рентгенограмою завжди може оцінювати матеріал без помилок і однаково, забезпечуючи якісну продукцію. Відразу після первинної обробки деревину подають на конвеєрній лінії до очищувальної машини. Цей процес має вирішальне значення, оскільки він забезпечує високу ефективність і точність сканування та оцінки деревини. Сканер відстежує такі дефекти деревини, як різні види сучків, тріщини, серцевину, живицю, спричинені комахами пошкодження, гнилизну та кору. Оскільки портфелі продуктів суттєво різняться, типи та параметри дефектів можна визначити відповідно до конкретних потреб. Вбудований рентген визначає дефекти на основі щільності та визначає їхню глибину.

Оскільки розміри продукції можуть суттєво різнитися, здатність системи містити багато різних різальних планів та її гнучкість у застосуванні змін до вибраних схем є першим кроком до вигідного та високотехнологічного виробництва. Ретельно оцінивши матеріал, програмне забезпечення може призначити оптимальну та найбільш вигідну схему розкрою, яку потім виконує лазер.

Цілком автоматизована робототехнічна обробка забезпечує ефективність та надійність виробництва, а також якість всього виробничого процесу. Рука робота, пристосована для обробки масивних дерев’яних дощок завдовжки до 4,5 м, подає матеріал у лазерну зону. Після того, як відбувся розкрій деревини, продукцію автоматично розміщують на конвеєрній лінії або на піддоні. Лінія працює лише з одним оператором і одним техніком, щоб максимізувати ефективність.

Оптимальний план розкроювання, визначений сканером, виконується лазерною системою різання, яка замінює традиційні пилки. Лазерне різання усуває багато недоліків стандартних пилок. Воно забезпечує максимальну точність кожного пропилу і створює точні кути, що значно підвищує якість продукції. Оскільки працює лазер, а не пилка, більше не потрібно регулярно витрачати гроші на заміну пилок. Деревина може бути розрізана в будь-якому напрямку уздовж осі XY і сформована у будь-який профіль, що відкриває нові можливості для всіх деревообробних підприємств.

У процесі розкроювання лазерний промінь обпалює краї матеріалу, що також є економічною перевагою. Коли виготовляють вузькі деревні пиломатеріали завтовшки до 2 дюймів і завширшки до 8 дюймів, їхні краї потрібно обробляти спеціальним покриттям, що може призвести до додаткових матеріальних витрат та витрат на робочу силу. Лазерне обпалення закриває пори деревини та усуває потребу у будь-якій іншій обробці. Проте якість і зовнішній вигляд продукції від використання лазера не погіршується, оскільки обпалюють тільки поверхню, яку можна легко очистити. До ще однієї переваги лазерного розкрою належить те, що в цьому випадку не утворюються тирса, з якою на звичайному виробництві потрібно щось робити і яка несприятлива для робочого середовища. Натомість будь-які випаровування, що утворюються під час лазерного розкроювання, видаляють та перетворюють на чисте повітря, яке повертають на підприємство.