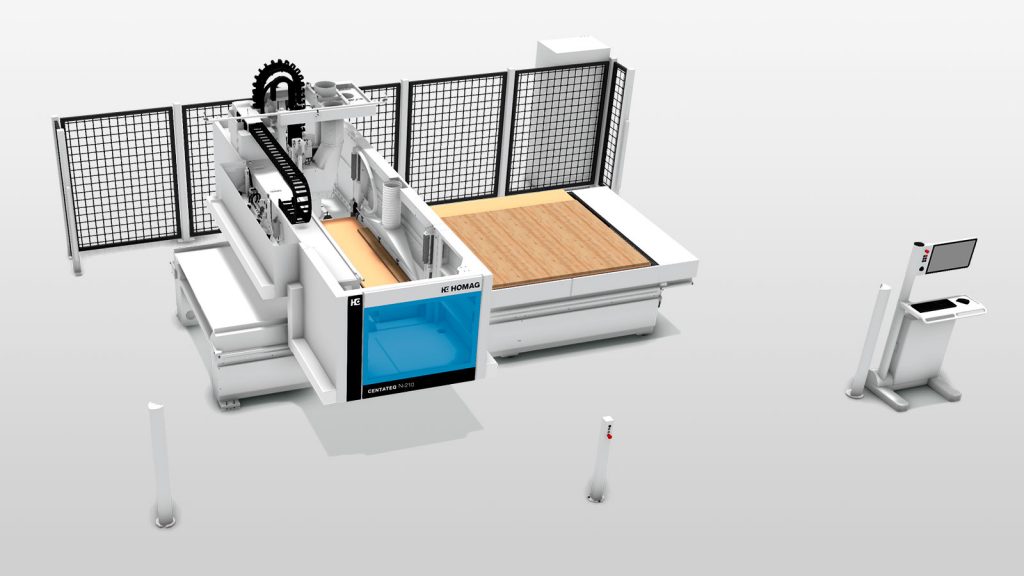

Компанія HOMAG представила на ринку нове покоління портальних оброблювальних центрів з ЧПК CENTATEQ N-210 і CENTATEQ N-510, ставку у яких зроблено на продуктивність, гнучкість та відповідність принципам сталого розвитку.

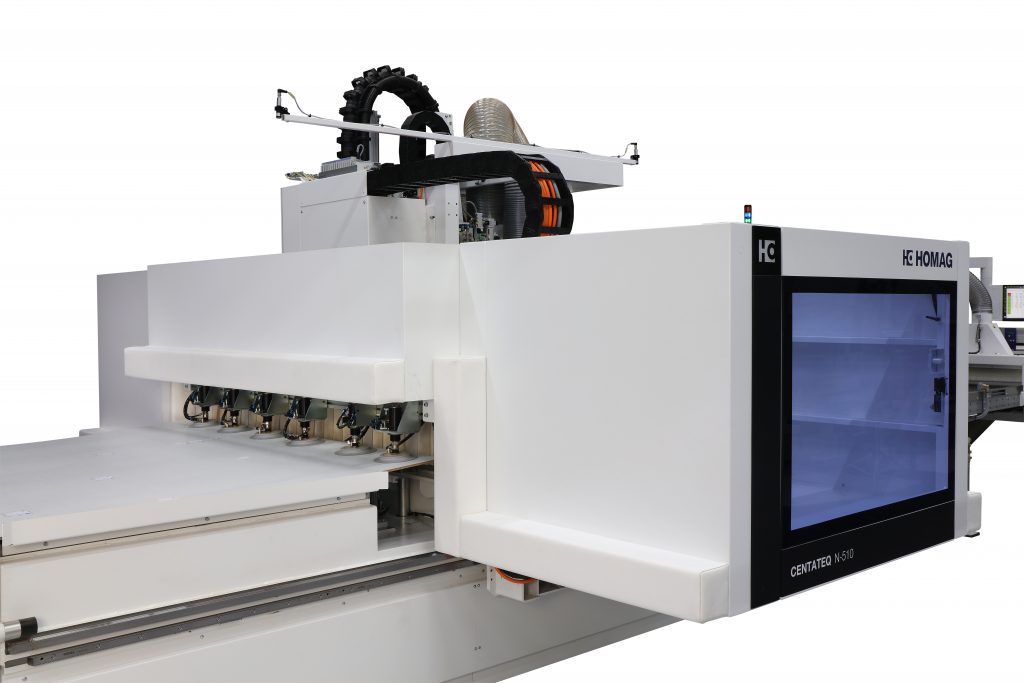

У компанії запевняють, що нові верстати – це новий погляд на технологію нестингу. Цінність CENTATEQ N-210 та CENTATEQ N-510 збільшує продумана модернізація, наприклад, впровадження модульної концепції вакуумної фіксації та формування повітряної подушки, автоматизації за допомогою готового до підключення обладнання для розширення установки та інтеграція 5-осьової обробки поряд із класичними завданнями по розкрою із застосуванням нестингу. Загальну висоту в напрямку Z в нових машинах збільшили з метою оптимізації та щоб уникнути проблем при 5-осьовій обробці. Це означає, що нові верстати дають змогу обробляти матеріал завтовшки до 260 мм. Для оптимізації допоміжного часу та процесів налагодження було також адаптовано систему автоматичної зміни інструментів.

Загалом розробники верстатів орієнтувалися на зниження інвестиційних витрат, підвищення стандарту якості і скорочення термінів поставок. Результатом стала компактна сучасна конструкція з можливістю подальшої інтеграції в стіл верстата будь-яких компонентів, наприклад, системи аспірації. Нове покоління машин доступне як в автономній, так і в автоматизованій конфігурації та містить оновлені конфігурації матричних таблиць для підвищення продуктивності та гнучкості.

Крім технічних та функціональних переваг верстати відкривають перед своїми власниками цілу низку можливостей для скорочення витрат ресурсів та дотримання вимог сталого розвитку. Так, скорочено витрати часу на зміну інструментів та оптимізовано процес видалення стружки системою аспірації та фіксацію плит вакуумом. Розкрій плит із застосуванням технології нестингу зроблено максимально ефективним для скорочення кількості відходів. Зменшене також споживання електроенергії, повітря та сировини, а завдяки узгодженню та об’єднанню процесів значно збільшується термін експлуатації інструментів.

Індивідуальна модифікація обладнання

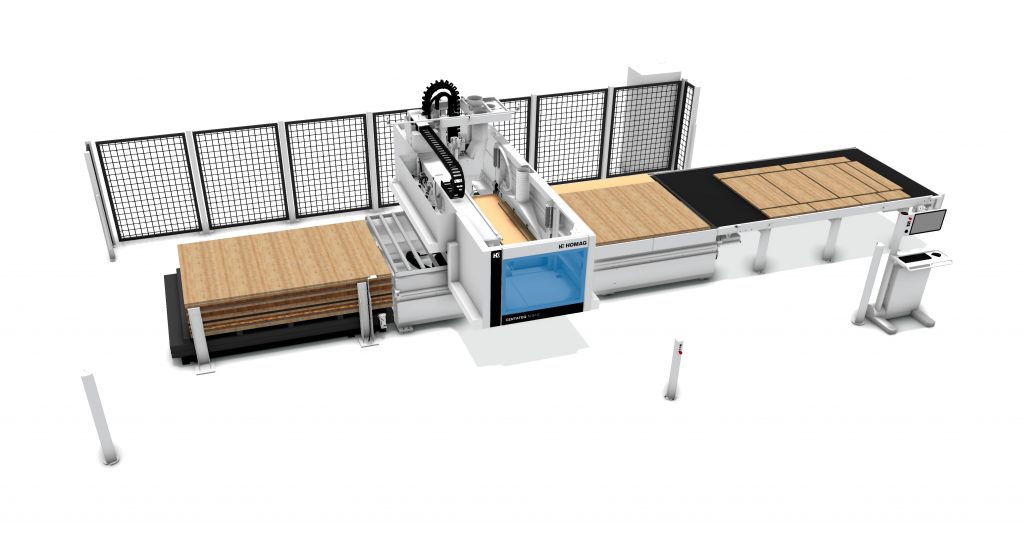

Залежно від необхідної продуктивності, особливості виробничих приміщень і різноманітності завдань, що є у замовника, а також по мірі розвитку підприємства та зміни завдань базовий варіант обладнання можна доповнювати підйомними столами для завантаження, автоматичними стрічковими транспортерами для вивантаження або інтегрувати верстат у виробничу лінію з пиляльним верстатом та автоматичним складом або роботизованими маніпуляторами.

Великі обсяги виробництва є в центрі уваги моделей CENTATEQ N-210 і CENTATEQ N-510. Для їх забезпечення пропонується використовувати підйомний стіл з лівого боку та стрічковий транспортер – з правого. Підйомний стіл піднімається на бажану висоту, після чого плита може завантажуватись на обробний стіл в автоматичному режимі. Залежно від глибини верстата пристрій може включати додаткові присоски, кількість яких можна збільшувати при обробці особливо важких плит. Нововведенням є інтеграція завантажувального пристрою в кожух верстата. Поряд із перевагами захисту компонентів від забруднень та пилу така конструкція відрізняється ефектним дизайном. Після виконання програми обробки розкроєна плита виштовхується на стрічковий транспортер. Одночасно нова плита переміщається з підйомного столу на стіл верстата.

Динамічний режим послідовної обробки

Маятниковий режим доповнений роздільним формуванням вакууму та нагнітання повітря у різних половинах столу. Високоефективне та безперебійне чергування лівої та правої секцій столу розширюється за рахунок «динамічного маятникового режиму». За аналогією з консольними столами половини столу поділені на вакуумні поля з індивідуальним керуванням. Окрім того, з’явилася можливість динамічно керувати функцією повітряної подушки. В результаті верстат може легко обробляти у маятниковому режимі окремі заготовки різного розміру та із різним покриттям поверхні.

Оптимальне використання матеріалу та етикетки

Для оптимізації схем розкрою плит із застосуванням нестингу у CENTATEQ N-210 і CENTATEQ N-510 застосовуються програмні рішення intelliDivide Nesting, Cut Rite Nesting та Nesting Production Set. Їхньою метою є мінімізація кількості відходів та оптимальне використання матеріалу.

Щоб гарантувати ідентифікацію деталей для вторинної обробки, наприклад, для облицювання крайкою, а також для монтажу оброблених деталей, можна використовувати етикетки зі штрих-кодом. Ці етикетки надають цінну інформацію щодо деталей у процесі виробництва. Наприклад, можна додати тип матеріалу, інформацію про крайкування, розмір деталі, номер замовлення і навіть логотип компанії.

Етикетки можуть автоматично наклеюватися на підйомному столі ще до обробки або вручну в кінці стрічкового транспортера. Є можливість індивідуальних рішень залежно від рівня обладнання верстата.

Конструкція столу

Верстати CENTATEQ N-210 і CENTATEQ N-510 обладнанні столами різного розміру, залежно від поставлених вимог. Діапазон розмірів – від 1,25 x 2,5 м до 2,1 x 7,4 м, у тому числі половинні розміри. Столи всіх розмірів пропонуються у трьох варіантах обладнання з різним поділом вакуумних полів (Classic, Advanced та Premium).

Столи Classic мають класичну для верстатів для нестингу конструкцію. Розміри полів оптимально відповідають розмірам необроблених плит. Столи Advanced підходять для симетричних верстатів, якщо розміри полів із переднього та заднього боків повинні співпадати.

Столи Premium зазвичай розділяються на поля однакових розмірів з індивідуальним керуванням. У цьому варіанті компанія HOMAG планує у майбутньому передбачити активацію одного поля. Для цього стіл обладнали новою системою клапанів. Система забезпечує максимальну продуктивність вакууму для оптимальної фіксації заготовки. Економічність системи обумовлена можливістю формувати вакуум тільки на потрібній ділянці, що скорочує витрати енергії.

Поверхня матричного столу нової конструкції складається з виступів та пазів, розташованих з певним кроком. Перехід між окремими плитами забезпечує постійне повторення цієї послідовності та дозволяє розміщувати присоски без урахування меж сегментів. Така можливість дуже важлива для 5-осьової обробки. Не менше значення, ніж фіксація деталей на столі за допомогою вакууму, має очищення столу і щойно розкроєної із застосуванням нестингу плити від стружки. Відсмоктуючий пристрій, скомбінований з зіштовшуючим пристроєм, має модульну структуру і буде в подальшому інтегруватися компанією HOMAG в кожух верстата. При цьому процеси очищення захисної плити та зіштовхування плити після розкрою поєднуються, що знижує час обробки.

Конструкцію витяжного пристрою дослідили та оптимізували із застосуванням моделювання потоку CFD. Результати роботи витяжки та обдуву оптимізовані завдяки правильному вибору діаметра центрального витяжного патрубка та розташування інтегрованих обдувних сопел.

Заміна інструменту та свердлувального редуктора

Витрати часу на зміну інструментів значно скоротили. Щоб замінити інструмент 1 на інструмент 2 тепер знадобиться в середньому 10 секунд. Зміна інструментів може виконуватися паралельно з переміщенням плит, що також допомагає заощаджувати час. Для скорочення витрат часу на зміну інструменту часто обирають базовий пристрій заміни інструменту на 8 місць, що рухається вздовж осі X верстата. Проте залежно від кількості оброблювальних операцій та сфер застосування можна вибрати версії з кількістю інструментів від 14 до 22. Для тих, хто шукає передову технологію та швидкість заміни інструменту, доступний пристрій заміни інструменту в напрямку переміщення X/Y, який також можна поєднати з другим змінним інструментом, що забезпечує комбінацію швидкості та гнучкості.

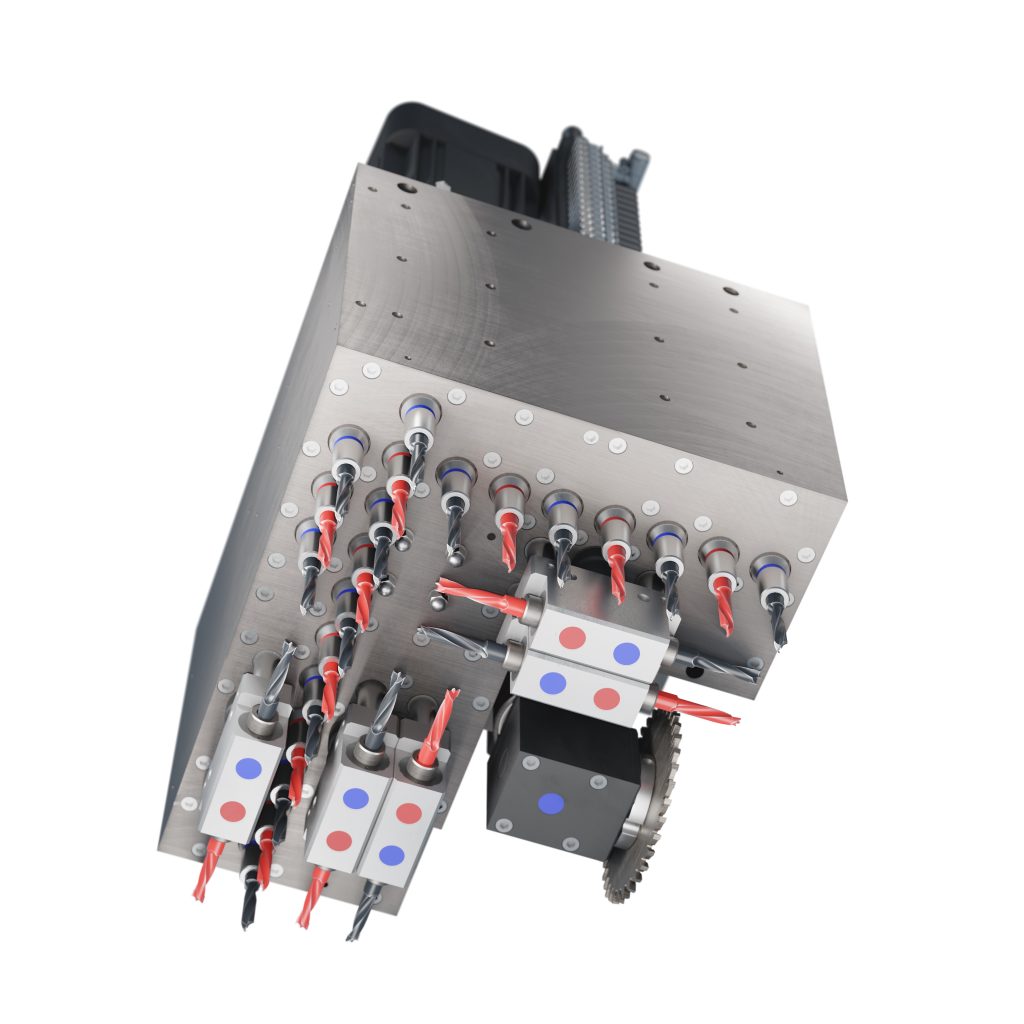

У новій серії верстатів для нестингу HOMAG використовується 21 вид свердлильних редукторів у різних варіантах із вертикальними та горизонтальними шпинделями та пилками для вибірки пазів. Залишається доступною запатентована HOMAG система швидкої заміни інструментів для зміни свердла.

Додаткові переваги 5-осьової обробки

5-осьова головка DRIVE5CS в новій моделі CENTATEQ N-510 дає змогу розширити набір оброблювальних операцій та сприяє більшій універсальності машини. Додатково до розкрою плит із застосуванням нестингу, обладнання цієї серії можна використовувати як класичний оброблювальний центр.

Крім уже відомого свердління рядів отворів, вибірки пазів шириною 8,5 мм для задніх стінок, світлодіодних рейок та кріплення, наприклад, шкантів, Mini Fix або Cabineo, за допомогою пиляльного диска розміром 350 мм можна виконувати зрізи під кутом 45◦ та обробляти елементи з масиву, наприклад для сходів та дверних полотен. Для цього деталі розміщуються на присосках, що кріпляться на столі за допомогою вакууму. У фіксації заготовок також беруть участь високоточні системи упорів HOMAG, які можуть бути встановлені на різній висоті залежно від особливостей застосування.

За матеріалами HOMAG

Фото: homag.com