або деревний пластилін для чого завгодно

Проблематика, технологія, виробничі нюанси, економіка, основні ризики і найпоширеніші помилки, що їх припускаються інвестори і виробники біопалива ‑ про це та багато іншого розповідали фахівці компанії «BM Engineering» Ігор Малашенко і Володимир Бунецький під час семінару «Основи пелетного виробництва». Компанія організовує семінари на регулярній основі – кілька протягом року. Один із них відвідав наш журналіст. Усі згадані у першому абзаці моменти спікери висвітлили дуже детально й ґрунтовно відповіли на запитання слухачів, але найцікавіше відбулося у другій частині семінару, яку можна охарактеризувати так: ми вміємо і можемо розробляти нові технології! Вітчизняною компанією розроблено технологію та обладнання для виготовлення твердого біопалива другого покоління, зокрема, деревних пелет (такі собі деревні пелети 2.0)

Пелетний ринок

Відповідно до прогнозів консалтингової компанії «Pöyry», світові обсяги споживання деревних пелет протягом 2014-2020 рр. збільшаться в 1,7 разу ‑ до 47,3 млн т/рік. Що ж до європейських країн, то тут прогнозують стабільне збільшення обсягів споживання пелет орієнтовно на 7% щороку. Якщо у 2014-му країни Європи спожили 16,2 млн т пелет, то при прогнозованих темпах у 2020 році цей показник становитиме 23,8 млн т.

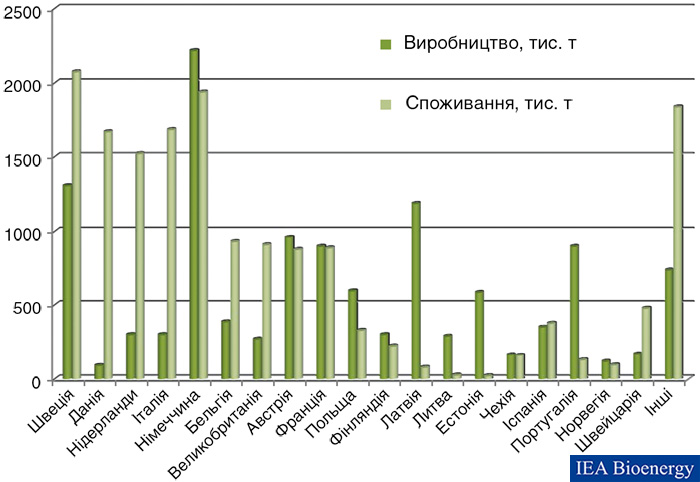

Західна Європа – світовий лідер зі споживання пелет. При цьому внутрішні виробничі потужності неспроможні забезпечити стрімкий попит. За даними 2010 року, обсяг споживання пелет перевищив їх виробництво на 3,1 млн т. Дефіцит ліквідовують завдяки імпорту, в основному – з Америки. Тож загалом країни західної Європи – нетто-імпортери пелет. У 2020 році сальдо між внутрішнім виробництвом і споживанням становило -10,8 млн. т. І цей дефіцит довелося нівелювати імпортом. Тож для українських підприємств відкрився чималий і дуже перспективний ринок збуту пелет.

Найбільшими споживачами пелет в Європі є Швеція, Данія, Нідерланди, Італія, Німеччина, Бельгія, Великобританія, Австрія і Франція. На частку цих країн припадає 81% європейського щорічного обсягу споживання пелет. Та для нинішніх і потенційних українських виробників пелет значно цікавішими мають бути не ті країни, в яких високі обсяги споживання, аті, що є нетто-імпортерами. Якщо взяти до прикладу Німеччину, на ринок якої прагнуть реалізовувати продукцію чимало вітчизняних пелетників, то тут споживають найбільше пелет, але обсяги внутрішнього виробництва їх ще більші. Тобто на німецькому ринку є надлишок продукції внутрішнього виробництва. Якщо ж глянути на Данію, Нідерланди або Італію (див. графік), то у цих країнах обсяги власного виробництва пелет задовольняють лише незначну частку попиту, а основа споживання – імпортні пелети. Щоправда, як зазначив Ігор Малашенко, із цими країнами значно складніша логістика, ніж з тією самою Німеччиною, не кажучи уже про Польщу.

Протягом 2013-14 років середня закупівельна ціна пелет в Україні становила 100 €/т. У країнах ЄС середня вартість такого палива – 140 €/т, а в Німеччині сягає 180 €/т. Якщо ж говорити про роздрібну торгівлю, то ціни ще вищі – вартість розфасованих у мішки пелет сягає 250 €/т.

«Що ж до України, то внутрішній попит на пелети незначний, тому й їхні виробники експортно орієнтовані. Попит на пелети на ринках ЄС з кожним роком зростає, що призводить до збільшення виробничих потужностей в Україні. Та навести якісь конкретні цифри неможливо, оскільки з огляду на обставини порахувати українських виробників пелет та обсяги їхньої продукції неможливо. Будь-які цифри – це лише орієнтовне відображення, ‑ бідкається Ігор Малашенко. – Єдине, що можу точно сказати: в Україні немає великого пелетного виробництва. За європейськими мірками великим вважають виробництво продуктивністю 4‑5 т/год».

Однак експерт зазначає, що із набуттям чинності в ЄС нових стандартів якості на пелети обсяги експорту Україною цієї продукції стали зменшуватися, оскільки багато виробництв не змогли витримати нових суворих вимог. Саме якість є основним бар’єром між українським виробником та європейським споживачем. У європейців склався стереотип, що в українців немає культури виробництва пелет. Якщо докласти зусиль і розвіяти цей стереотип, то перспективи у нас чималі.

Окрім зовнішніх, є ще й внутрішні проблеми. Чимало виробників деревних пелет скаржаться на нестачу сировини. З цього приводу спікер наводить приклад: «У вітрозахисних смугах по усій території нашої країни міститься 9 млн т біомаси. 98% цих смуг потребують рекультивації. Ось вам і чимале джерело сировини».

Завершуючи доповідь про ринок, спікер наголосив, що пелетний ринок є самодостатнім й не потребує жодних дотацій чи інших державних форм стимулювання. До прикладу, жодна з країн ЄС не стимулює пелетного виробництва ‑ там стимулюють використання котлів на пелети.

Про пелети

Як багато чого геніального, деревні пелети з’явилися як «побічний» продукт. У 1976 році баварець Руді Гуннерман, який мешкав у США й мав там свою лісопилку, замислився над зменшенням транспортних затрат на вивезення відходів лісопиляння. Стратегічним напрямком він обрав пошук рішення для завантаження більшої кількості тирси на машину. Спосіб був простим – гранулювання відходів. Незабаром гранульовану деревину (пелети) почали застосовувати для опалення. На початку 1990-х у різних країнах стартують проекти з масового виробництва деревних пелет з промисловою метою.

Нині у всьому світі основною сировиною для виробництва твердого біопалива є деревина – орієнтовно 95%. Чому ж деревина така популярна, коли є солома, лушпиння соняшнику, гречки тощо? Щоб дати відповідь на це запитання, достатньо порівняти зольність, вміст сірки і азоту у різних видах сировини.

«Допустимий вміст хімічних елементів у пелетах та їхню зольність чітко регламентують стандарти, вимоги яких стають дедалі суворішими. Як біомасу не переробляй, а з хімічним складом нічого не зробиш. Наприклад, якщо вміст сірки у шроті ріпаку 0,9%, то й у виготовлених із нього пелетах/брикетах він також буде 0,9%, а стандарт (EN-plus) вимагає не більше 0,03%. У деревини ж вміст сірки – 0,0%», ‑ порівнює Володимир Бунецький.

Пелети поділяють на індустріальні та комерційні. Індустріальні застосовують у великих котельних установках, а комерційні – у побутових (домашніх) котлах. Вимоги стандартів до комерційних пелет значно суворіші, тому їхня вартість вища. Але це не означає, що слід орієнтуватися лише на виготовлення останніх. Перевага індустріальних пелет – великі обсяги замовлення.

«Насправді з індустріальними пелетами не усе так просто, як може здаватися. Уявімо ситуацію. Є велика теплова електростанція, яка потенційно замість інших енергоносіїв може використовувати деревні пелети. Ласий шматок для виробника, адже це ‑ великий і стабільний контракт. Він звертається із пропозицію на електростанцію, а там йому відповідають, що у них котли потужністю 4 МВт й вони не можуть застосовувати пелети», ‑ моделює ситуацію Ігор Малашенко.

Відмова електростанції підкріплена вагомим технічним і економічним параметром – шарове (коли горить лише шар палива) спалювання пелет економічно доцільне при потужності до 3 МВт. Тут слід зазначити, що є дві принципові схеми горіння у твердопаливних котлах: уже згадане шарове та об’ємне.

При об’ємному спалюванню паливо попередньо подрібнюють до стану пилу (фракція приблизно 100 мкм). Такий «пил» разом із повітрям під тиском через форсунку подають у камеру згоряння, де відбувається його об’ємне горіння.

З цієї точки зору у деревних пелет є два недоліки:

- їх дуже аважко й економічно затратно подрібнити до необхідної фракції;

- частка деревних пелет у пиловій паливній суміші не повинна перевищувати 7%.

Якщо з першим недоліком впоратися ще можна (випадки подрібнення пелет до необхідної фракції відомі), то від другого нікуди не подітися, адже перевищення вмісту призведе до вибуху. Звичайно, можна розробити і виготовити котел для вдування лише подрібнених пелет, але такий проект потребуватиме значних затрат часу, людського ресурсу й чималих економічних вкладень.

Значно простіший вихід із цієї ситуації – торефіковані пелети, які ще називають біовугільними або чорними. Термін запозичили із кавової промисловості, де він означає обсмажування кавових зерен. Тобто, перед гранулюванням подрібнену деревину «обжарюють» без доступу повітря при температурі 200‑330˚С. Унаслідок цього у деревині відбуваються часткові піроліз і термодеструкція.

Гранульована таким чином деревина (торефіковані пелети) за своїми властивостями подібна до вугілля й її так само можна подрібнити для об’ємного спалювання. Торефіковані пелети володіють гідрофобними властивостями (відштовхують вологу), завдяки чому їх можна зберігати й під відкритим небом. Якщо порівняти із звичайними пелетами, то всім відомо, що під дією вологи останні розсипаються, а за несприятливих умов – починають гнити. Окрім того, у торрефікованих пелет теплотворна здатність сягає 21 МДж/кг. Для порівняння: у звичайних цей показник у середньому 16 МДж/кг.

«Закон збереження енергії обманути неможливо, ‑ від зразу зазначає Ігор Малашенко, ‑ і у підвищенні теплотворної здатності немає жодного дива. Річ у тому, що процес торефікації призводить до зменшення маси, тож на виході отримуємо більшу теплотворну здатність, але меншу масу пелет. Ще одна особливість торефікації – підвищення зольності до 1,9%. Та й для гранулювання потрібно застосовувати зв’язувальне (крохмаль, мелясу тощо)».

Подібним до торефікації є метод парового зриву. Перспективним напрямом вважають і газифікацію твердого біопалива для спалювання у промислових установках.

«Подальше удосконалення технології отримання твердого гранульованого біопалива передбачає зміну наявних технологічних підходів і має базуватися на глибокому розумінні фізико-хімічних властивостей біомаси», ‑ резюмує Володимир Бунецький.

Найголовніше

Теза №1: біомаса (деревина) – капілярно-пористе тіло. Тому воду з деревини можна витискати механічним способом, а не випаровувати. Перший спосіб значно дешевший і швидший.

Теза №2: біомаса (деревина) – суміш простих органічних полімерів рослинного походження. Якщо деревина ‑ це суміш полімерів, то з нею слід поводитися як з полімерами, а вони мають властивість плавитися!