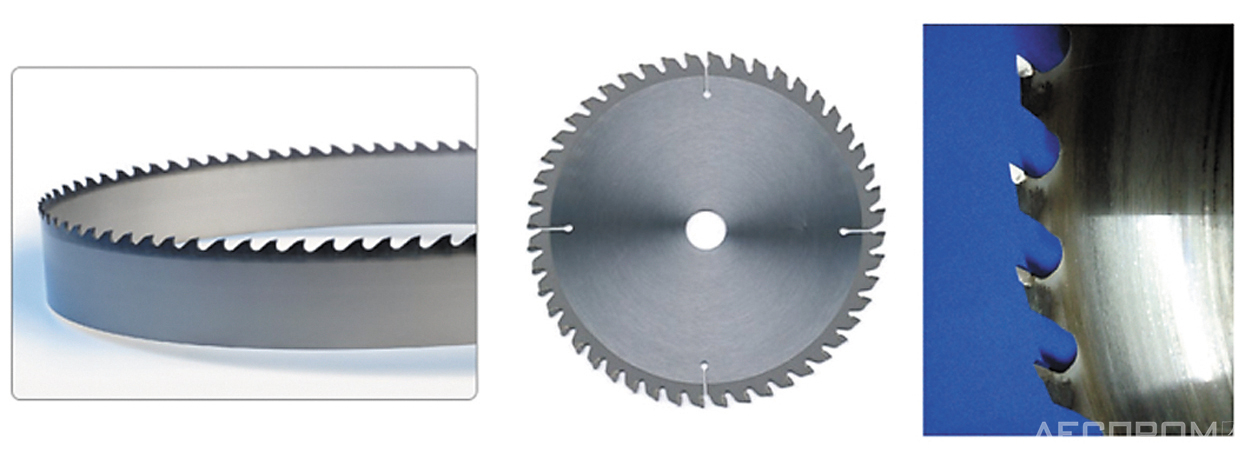

При виробництві пиломатеріалів на сучасному високошвидкісному лісопиляльному обладнанні висувають високі вимоги до точності розмірів і якості (шорсткості) оброблених поверхонь. Однією з умов виконання цих вимог є забезпечення виробництва якісним і зносостійким різальним інструментом.

Для підвищення зносостійкості інструменту в даний час для його виготовлення широко використовуються різні металокерамічні тверді сплави, наприклад, вольфрамокобальтові (HW). Період стійкості різального інструменту, посиленого вольфрамокобальтовим сплавом вищий в 20-50 разів, ніж інструменту з легованої інструментальної сталі. Однак у інструментів, які виготовляють з використанням металокерамічних твердих сплавів, є серйозні недоліки: висока вартість, необхідність застосування алмазних заточних кругів і прецизійних заточних верстатів, великий ризик ламання, якщо в деревині зустрічаються тверді (наприклад, металеві) включення, висока напруга в тілі пилки і, як наслідок, низька міцність паяного шва через різницю температурних коефіцієнтів подовження сталевого корпусу і пластинок твердого сплаву при їх напайці.

Для виробництва зносостійкого дереворізального інструменту також використовуються такі ливарні тверді сплави як стеліт. Стеліт відрізняється від швидкорізальної сталі вищими експлуатаційними характеристиками. Такий сплав не вимагає загартування і термічної обробки. Попри зміни структури при високій температурі, що виникає при пилянні різних матеріалів, стелітовані інструменти зберігають ріжучу здатність, навіть якщо температура досягає 800°C.

У різальних інструментів, посилених стелітовимі сплавами, період стійкості у 6-8 разів довший, ніж у пил з HW. Стеліт менш крихкий і добре чинить опір дії ударних навантажень, а вживання напайних пластинок стеліту дозволяє використовувати для сервісу пил таке ж устаткування, як і при сервісному обслуговуванні твердосплавного інструменту. Стелітовані пили добре себе показали при пилянні на швидкості подачі до 400 м/хв і при розпилюванні сучкуватої деревини, особливо модрини, попит на яку в країні і за кордоном зростає. Крім того, подібний інструмент набагато дешевший, ніж пили з HW.

Стеліт: переваги та недоліки

Стеліт (англ. Stellite – фірмова назву від лат. Stella – зірка) – загальна назва групи литих наплавлювальних твердих сплавів, які містять залізо, в його складі 65% кобальту, 25% хрому, 10% вольфраму та інших рідкоземельних елементів. Його твердість становить близько 60 одиниць по Роквеллу (HRC), тоді як твердість звичайної інструментальної сталі – 48-52 HRC. У деревообробній галузі для посилення інструменту в даний час в основному використовуються стержні діаметром 2,4-3,2 мм, рідше стержні трикутної, ромбічної або трапецієподібної форми різного розміру і з різними характеристиками.

Стеліт належить до групи кольорових литих сплавів, проте нещодавно на ринку існував і чорний варіант стеліту, з вмістом заліза до 20%, але він не отримав широкого розповсюдження.

Сьогодні на ринку пропонується стеліт виробництва іноземних компаній у вигляді дроту марок 1,6, 12, діаметром 2,4, 3,2, 4, 5, 6,4 і 8 мм і довжиною до чотирьох метрів. Вітчизняна промисловість випускає тверді сплави марок В3К і В3К-Р, які є аналогами імпортних стелітів марок 6 і 12 відповідно і найбільш близькі до них за хімічним складом. Вітчизняні сплави ПР-ВЗК і ПР-ВЗК-Р випускаються у вигляді прутків діаметром 6 і 8 мм і довжиною 350, 400, 450, 500 мм по ДСТУ 21449-75 «Прутки для наплавлення. Технічні умови». Тверді сплави В3К і ВЗК-Р дозволяють отримувати щільне наплавлення на зубах (лезах) різальних інструментів без утворення дефектів. Твердість наплавленого шару для ПР-В3К – HRC 41,5, для ПР-В3К-Р – HRC 47,5. У цих сплавів майже такий же коефіцієнт лінійного розширення, як і у сталі 9ХФ і 9ХФМ, тому після наплавлення в лезах не виникають внутрішні напруження. Крім того, стеліти ВЗК-Р і ВЗК добре заточуються, мають досить високу зносостійкість при впливі високої температури, механічних навантажень, а також хімічного середовища. Гранична температура нагріву при наплавлені стеліта ВЗК-Р – 800 °С, а при ВЗК – 750 °С. Зважаючи на те що на структуру стеллітов не впливають результати процесу відпустки, його структура стабільна: у ній є включення карбіду у вигляді дрібних голок, число яких зростає при швидкому охолоджуванні сплаву, що забезпечує підвищення міцності сплавів при відливанні тонких профілів і прутків, які в основному застосовуються для наплавлення. Стеліт стійкий до дії кислот і інших хімічно активних речовин, у тому числі що містяться в деревині і деревних матеріалах. Питома вага стеліту – 9 кг / дм3.

Є й удосконалені варіанти сплавів для наплавлення на деталі і вузли з оптимізованим хімічним складом і поліпшеними механічними параметрами, це, наприклад, стелен, горан, акріт, міроманіт, цельзіт. Однак ці сплави з різних причин (в основному через їх властивості, частково через вартість) не отримали широкого застосування в деревообробній галузі.

Переваги стелітованих різальних інструментів найбільш яскраво проявляються при розпилюванні твердих порід деревини (ясена, бука, тіка, дуба та ін.), вологої й мерзлої деревини, деревини м’яких порід, сухої або підсушеної деревини. Внаслідок унікальної структури та жорсткості стеліта всі різальні кромки зуба пилки, утворені перетином передньої, задньої і бічними гранями, довго зберігають гостроту (радіус різальної кромки), не руйнуються при циклічних ударних навантаженнях, в результаті чого підвищується продуктивність обладнання і забезпечується належна якість поверхні отримуваних пиломатеріалів.

Методи нанесення стеліту.

Посилення зубів ріжучого інструменту стелітом можна виконувати наплавленням, зваркою і паянням. Вибір технології залежить від можливостей технологічного лісопильного устаткування, наявність на підприємстві устаткування для нанесення стеліту на інструмент, переваг і економічних міркувань керівництва підприємства. У цій статті не розглядається технологія нанесення стеліту на рамні пилки, тому що це питання досить детально висвітлено в спеціальній літературі.

Наплавлення — нанесення за допомогою зварювання шару металу на поверхню виробу ручним, напівавтоматичним і автоматичним методами з застосуванням різного обладнання.

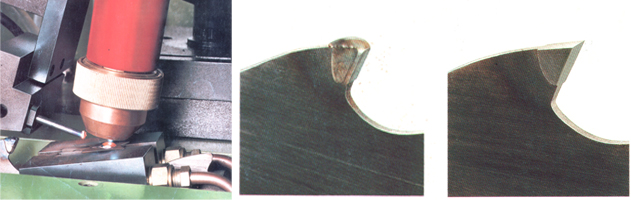

Киснево-ацетиленова нап¬лавка полягає в нанесенні на заздалегідь підготовлену (без окалини, бруду, жиру) поверхню зуба пили шаруючи наплавлення з прутка, який розплавляється в киснево-ацетиленовому полум’ї. Допустима товщина наплавленого шару – 3–5 міліметрів.

В процесі електродугового наплавлення з додатковою обмазкою електродів між зубом який наплавляється та електродом запалюється дуга. Обмазка сприяє стабілізації дуги та отримання рівного шару наплавлення. Рекомендована товщина наплавлення для прутків на основі кобальту (ВЗК, ВЗК-Р) – до 10 мм. Збільшення товщини шару який наплавляється знижує його міцність, підвищує крихкість зуба пилки.

Зварювання — процес отримання нероз’ємного з’єднання відрізка стеліту з зубом різального інструменту при їх місцевому нагріванні й пластичній деформації, в результаті якого встановлюються міжатомні зв’язки в місці їх з’єднання. Для стелітуваня пил використовують прутки стеліту трапецеїдальної форми. Пруток прикладають до попередньо підготовленої поверхні зуба і сильно притискають до нього, місце зварювання нагрівають. Після охолодження пруток відрізають.

Технології наварки й зварювання широко поширені на лісопильних заводах (в основному ручне наплавляння), а найчастіше використовуються сплави від відомих європейських, китайських і російських виробників, серед яких Deloro Stellite, Kennametal Stellite, Металохімічна компанія, Hangzhoi Lian Dayang Welding Material Co. Ltd, Shenyang TopNew Material Co., Ltd і ін. Пайка — процес отримання нероз’ємного з’єднання стелітової пластини з зубом різального інструменту при їх місцевому нагріванні та заповненні зазору між ними розплавленим припоєм.

В даний час ця технологія ще не отримала належного розвитку, однак вона дуже перспективна, оскільки дозволяє без застосування спеціального обладнання робити напайку стеліту і його профілювання на типовому обладнанні для виготовлення інструменту HW. Будуть потрібні невеликі зміни технології: для заточування стеліту треба використовувати ельборові круги замість алмазних і внести корективи в деякі режими пайки. Фірма Tigra (Німеччина) пропонує на ринку два сплаву зі стеліту марки Tigralloy: TL48 і TL60. Коротко зазначимо їх технічні характеристики.

Пластини сплаву TL48 (твердість 48 HRC) особливо ефективні в якості зубів лісопильних пил — круглих, рамних і стрічкових, використовуваних для розкрою твердої, м’якої, мерзлої та сухої деревини. Поставляються в формі трикутників, прямокутників і типовій геометрії зубів пили з HW.

Пластини сплаву Tl60 (твердість 60 HRC) використовуються для вкладишів і заготовок для профільних і строгальних ножів, ножів і фрез на зрощення і напайки на різні фрези, що забезпечує відмінну якість отримуваної поверхні і тривалий термін служби інструменту при обробці деревних матеріалів вищеописаних типів (окрім клеєних конструкцій з деревини твердих порід). Термостійкість – до 800°c. Цей сплав дуже стійкий до корозії, відрізняється високою міцністю на розрив.

Безперечні переваги стеліту марки Tigralloy:

- інструмент, зуби якого посилені пластинами Tigralloy, за терміном служби значно перевершує інструмент, зуби якого посилені пластинами HW; особливо це помітно при обробці деревини листяних порід;

- чудову якість поверхні пластин, пластичність, висока міцність на вигин і унікальний склад матеріалу дозволяють досягати високого ступеня гостроти різальних крайок зубів (до R = 1 мкм) і таким чином забезпечувати значне зниження зусилля різання;

- підвищення продуктивності обладнання, оскільки інструмент, зуби якого посилені пластинами Tigralloy, дозволяє обробляти деревину на високій швидкості подачі і різання;

- в сплаві Tigralloy немає макропор і тріщин, тому не потрібно багаторазове переточування і формування профілю інструменту.

Ручне нанесення стелліта

У цій статті розглядається тільки метод ручного нанесення стеліту (стелітування), який вимагає певних знань і умінь; інші способи описані в інструкціях по використанню обладнання для напівавтоматичного та автоматичного стелітування, а послідовність операцій нанесення стеліту на інструмент в основному збігається з порядком операцій, виконуваних ручним способом.

До обладнання для ручного стелітування відноситься зварювальний пальник (працює на автогені високого тиску або газі пропан), у сопла якого отвір діаметром 0,5-1,0 мм, балон з киснем і балон з ацетиленом (газом), які оснащені редукційними клапанами (вентилями) і манометрами. Робоче місце повинно бути обладнане таким чином, щоб зона нанесення стеліту була завжди горизонтальною, а операція виконувалася робочим в сидячому положенні.

Послідовність робочих операцій

Зуби пилки слід попередньо проточити по передній грані на заточному обладнанні, щоб уникнути зміни всіх параметрів і кроку зуба. Виконати плющення зуба ручною плющильною машинкою або на верстаті так, щоб у зуба на передній грані була западина (мульда). Після бокового обтиску зуба бічну заточку (фугування) не виконувати.

Нанести стеліт на інструмент, для чого встановити пилу в пристосуванні так, щоб зона нанесення стеліту на кінчик зуба була зверху, а пилка знаходилася в горизонтальному положенні. Вершини зуба газовим пальником слід нагрівати до вишнево-червоного кольору і ввести в зону нагріву пруток стеліту; крапельку розжареного стеліту величиною з горошину ввести в поглиблення на зубі. Витрата стеліту на зуб 0,23–0,27 грама.

Після закінчення стелітування всіх зубів на пилці виконати відпал, якщо недостатньо одного, провести через три секунди після першого. Колір сталі при відпалі темно-вишневий. Відстань від пальника до вершини зуба – 20–30 міліметрів. Проточити передню і задню поверхню зуба шліфкругом, зафуговати місця заточування, потім при необхідності проточити зуби по бічних гранях.

Щоб отримати мінімальний радіус закруглення різальної крайки, інструмент слід ще раз прошліфувати (без встановлення величини знімання) на заточному верстаті спочатку по передній, а потім і по задній грані зуба.

Формування профілю зуба і його заточування

Після наплавлення, наварювання або паяння стеліту необхідно виконати відпустку. Потім зуби пилки заточують, надаючи їм форму лопатки з необхідними переднім і заднім кутами різання і кутами бічного піднутрення. Кути піднутрення по передній грані, як правило, рівні 3–4°, а по задній грані (по бічних гранях) – 5–6 градусів.

На заточних верстатах, призначених для заточування стелітованих пил як по передній і задній, так і по бічних гранях, застосовується в основному торцеве шліфування.

Стелітовані зуби при правильній експлуатації пилки можна переточувати до 20 разів. Перед черговим стелітуванням необхідно повністю зішліфувати старе плющення на всіх зубах пилки.