Якість меблів значною мірою залежить від так званого клейового шва, тобто видимого з’єднання між декоративною крайкою та декором плитного матеріалу. Якщо клейовий шов широкий, нерівномірний або якщо поряд із ним пошкоджено декор, – це одразу кидається в очі навіть дилетантам і свідчить про недбалість в ході виробництва.

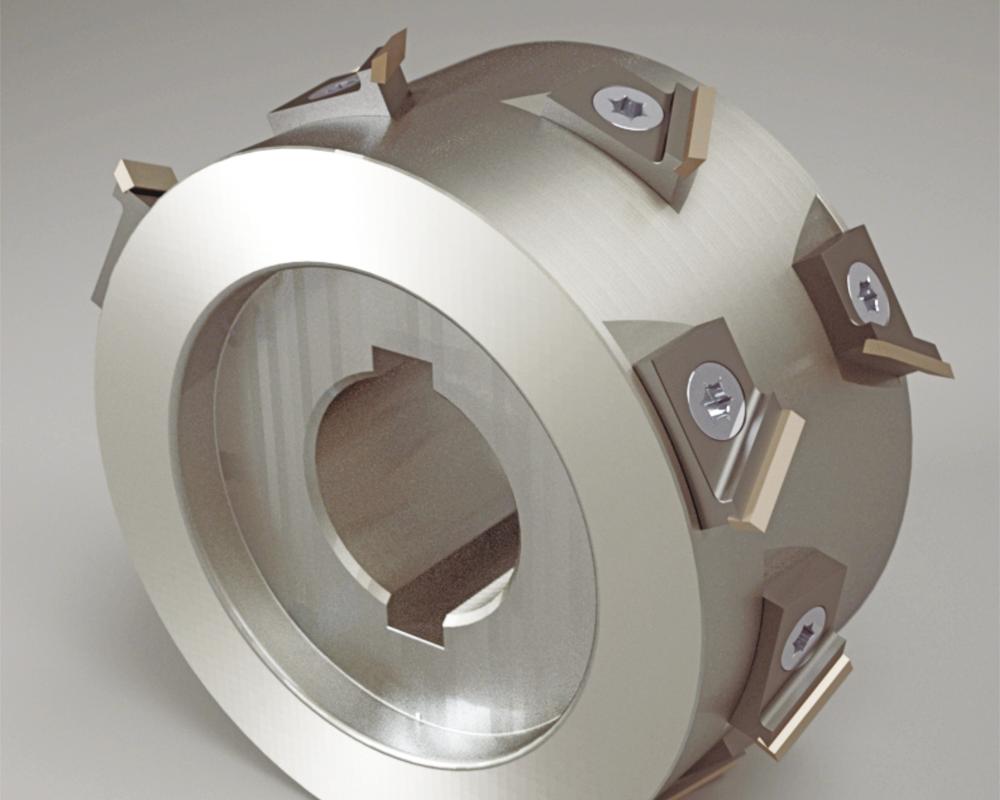

Причина цього, особливо якщо йдеться про однобічні крайколичкувальні верстати, майже завжди криється у фугувальних фрезах. Ці інструменти, що нині, як правило, оснащені різцями зі вставками з полікристалічного алмазу, мають відповідати широкому спектрові різних вимог – наприклад, бути придатними для оброблення виробів та деталей найрізноманітнішої товщини (полиць, робочих поверхонь, стільниць, меблевих опор), декоративних матеріалів (меламіну, паперу, фанери) та плитних матеріалів (ДСП, MDF, столярних плит, легких будівельних плит). Дедалі частіше також при цьому беруть до уваги відвід стружки, поліпшення якого сприяє розвантаженню витяжки, та зменшення рівня шуму з метою посилення захисту від емісії.

Типовим пристроєм спряження між верстатом і фугувальною фрезою є класична комбінація посадки із зазором між циліндричним шпиндилем з призматичною шпонкою та посадковим отвором фрези зі шпонковою канавкою.

Подвійна шпонкова канавка, яка часто застосовується під час кріплення інструмента, покликана поліпшити балансування. З технологічної точки зору, однак, таке рішення є однозначно неправильним. Через зазор між валом і отвором, якого неможливо уникнути, кругове обертання інструменту стає ексцентричним, а це припустимо лише в дуже незначних межах. Суттєво кращий результат тут дає застосування гідравлічної затискної гільзи, яка може гарантовано забезпечити майже досконале кругове обертання. Проте це, на жаль, пов’язано зі зростанням рівня витрат.

В інших різновидах верстатів вже давно широко застосовують конусоподібні комбінації штиря вала двигуна та відповідного отвору в інструменті – це, наприклад, HSK 63 F на фрезувальних верстатах з ЧПК, HSK 25R та HSK 32, які використовують під час фрезування крайок, а віднедавна й HSK 63 F на верстатах із двобічним кінцевим обробленням, якими користуються у разі виготовлення підлоги. Зробити перші кроки у цій сфері залишається лише в процесі фугування на однобічних крайколичкувальних верстатах.

Нині існує два різні підходи щодо того, якою мірою слід оснащувати фугувальні фрези матеріалом для різця з полікристалічного алмазу. З одного боку, купуючи фугувальну фрезу, де кількість такого матеріалу є мінімальною, ми заощаджуємо витрати за рахунок її ціни. Крім того, її основний корпус залишається майже незмінним упродовж усього терміну її експлуатації, адже загострювати її можна лише 2-3 рази. Це особливо важливо тоді, коли стружка, що утворюється у процесі оброблення матеріалу, залишається доти, аж поки не зазнає впливу відцентрової сили та потоку повітря з витяжки. Якщо вам не зовсім зрозумілий цей підхід, пригадайте так зване „кількаразове оброблення“, яке негативно позначається на періоді стійкості інструмента і в процесі якого, крім того, може зазнати пошкоджень декоративний шар плитного матеріалу.

З іншого боку, фугувальна фреза, оснащена цим матеріалом, так би мовити, повною мірою, все одно доцільніша з економічної точки зору, навіть враховуючи те, що її купівельна ціна вища, адже загострювати її можна до 15 разів. Обидва підходи мають спільний недолік:у процесі загострення зовнішній діаметр інструменту зменшується. А процедура налаштування в ході заміни інструменту, необхідність якої при цьому виникає, надто витратна та проблематична.

Конструюючи основний корпус фугувальних фрез, слід не тільки намагатися досягти оптимальної геометрії різця, співвідносячи між собою передній і задній кути різання та кут скосу задньої поверхні леза, а, значно поліпшивши відвід утвореної стружки, подбати і про те, як полегшити роботу витяжки. Причому зробити це можна без додаткових енерговитрат. Адже внаслідок специфіки свого контуру інструмент, що обертається, працює як пропелер і сам утворює повітряний потік. Системи, які базуються на цій технології, вже багато років відомі на ринку під різними марками. Єдиним недоліком, який супроводжує їх у більшості випадків, є тільки підвищення шумового рівня.

Підсумовуючи зроблені тут викладки, які, звичайно, в жодному разі не є повними, можна чітко скласти собі уявлення про те, яким критеріям мала би відповідати „ідеальна“ фугувальна фреза на однобічному крайколичкувальному верстаті. Здається, що основному корпусові інструменту найкраще підходив би короткий конусоподібний пристрій спряження шпинделя. Виготовити його можна було б із високоміцного легкого металу і за рахунок того, що густина цього матеріалу менша, ніж у сталі, досягти зменшення рівня вібрацій, а отже, і шуму.

В ідеальному випадку цей основний корпус треба було б оснастити змінними сегментами регульованої довжини, які стали би носієм матеріалу різця. Прийти до легкого, тихого фугувально-фрезувального інструменту з постійним діаметром та ідеальним обертанням, який додатково полегшує відвід стружки, здавалося б, цілком можливо, та, на жаль, на заваді практичному втіленню в життя цієї претензійної ідеї стоїть ціна такого виробу.