Винахідник або людина, схильна до технічної творчості й прагнуча реалізувати свою ідею, може вибрати кілька шляхів для досягнення мети. Найпростіший і природний – зробити все своїми руками. В YouTubі можна знайти десятки роликів, в яких умільці демонструють свої досягнення, іноді досить вражаючі. Серед них не тільки верстати для роботи з металом або деревиною, але й автомобілі, річкові судна й навіть літаки та вертольоти.

У цій публікації ми запропонуємо проект оциліндрувального верстата (лінії), який на підприємстві можна змайструвати, не купуючи нового. Під силу таке творче завдання й вмілому приватному підприємцю, особливо початкуючому, якому бракує стартового капіталу для придбання нових верстатів.

Оциліндрувальний верстат починається з ножів

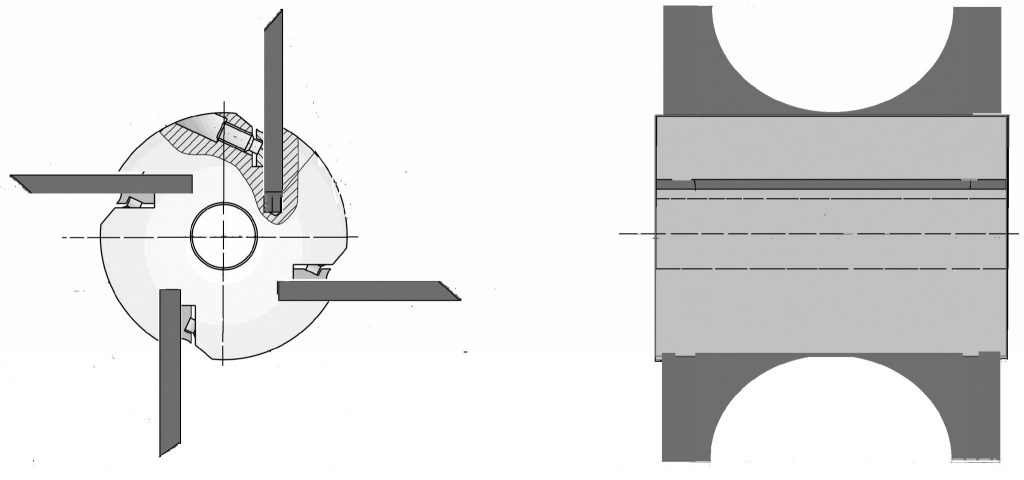

Ідея, закладена в цю схему, досить проста. В основі лінії ножова головка з ножами напівкруглого профілю.

Виготовити ножі нескладно. З листа інструментальної сталі товщиною не менше 10 мм вирізається заготовка квадратної форми із стороною (D + А) мм, де D – заданий діаметр оциліндровуваних колод, зазвичай 180-320 мм (із кроком 20 мм), А – величина, яка доповнює цей розмір до ширини ножової головки. Потім точно по центру квадрата вирізається коло діаметром D. По колу заготовки робиться фаска під кутом, у відповідності з кутом різання стругальних ножів (45 ± 10 °). Після цього заготівка розрізається навпіл для отримання комплекту двох абсолютно однакових ножів.

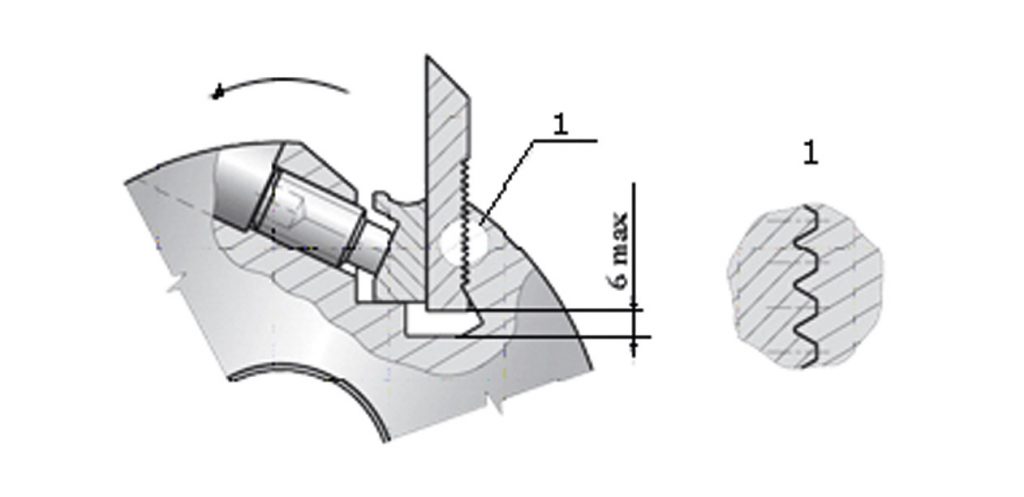

Для збільшення терміну служби ріжучого інструменту бажано оснастити ножі пластинами твердого сплаву. Пластини отримують методом порошкової металургії, тобто пресування й спікання порошків на основі карбіду титану або аналогічних матеріалів. Це означає, що ріжуча пластинка може бути будь-якої форми, зокрема й напівкруглої. Ясна річ, при використанні напівкруглої твердосплавної пластини розміри заготівки потрібно змінити з урахуванням розмірів пластини. Товщина стругального ножа повинна бути максимально можливою, оскільки виступаюча (консольна) частина ножа при діаметрі 320 мм може досягати 160 мм. Сьогодні найбільш товсті прямолінійні ножі – до 18 мм – використовуються в лущильних верстатах. Ймовірно, ножі товщиною 18 мм – оптимальний варіант, оскільки забезпечують високу жорсткість інструменту. Хоча слід зауважити, що деформація ножа при різанні практично не позначиться на правильності форми виробу.

Товсті ножі потребуватимуть деяких конструктивних змін ножової головки, але це завдання цілком вирішуване, як видно на схемі вузла кріплення профільного ножа в голівц. Рифлення задньої стінки дозволяє надійно фіксувати ніж, запобігти його зміщенню під дією відцентрової сили. Це має особливе значення для товстих і важких ножів.

Для виставлення ножів досить використовувати прості шаблони круглої форми заданого діаметра. Відповідні режими роботи можна вибрати тільки в ході практичних випробувань на експериментальному зразку верстата. Слід знайти оптимальне число ножів в головці (2, 3 або 4), визначити максимальний допустимий припуск на стругання й максимальну швидкість подачі з урахуванням цього припуску, оцінити якість обробки поверхні при різних режимах роботи.

Що в конструкції оциліндрувального верстата

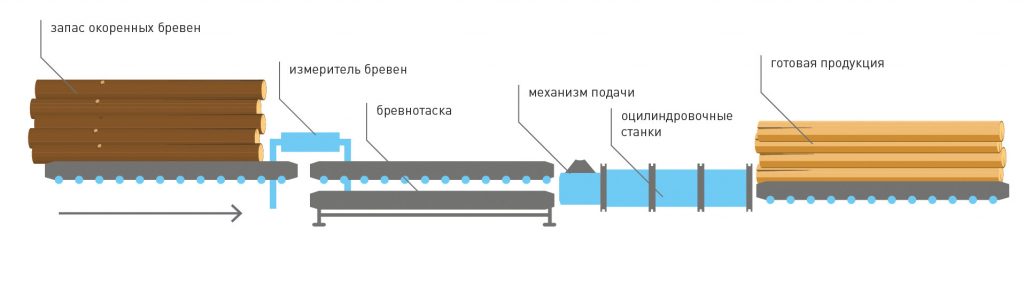

Тепер про особливості конструкції лінії оциліндрування. Лінія повинна починатися з сучасного сканера або простого вимірювача колод для визначення окоренкового й вершинного діаметра колоди. Крім вузлів різання, критично важливими в лінії є механізм центрування колоди щодо центру одержуваного циліндра й механізм подачі колоди.

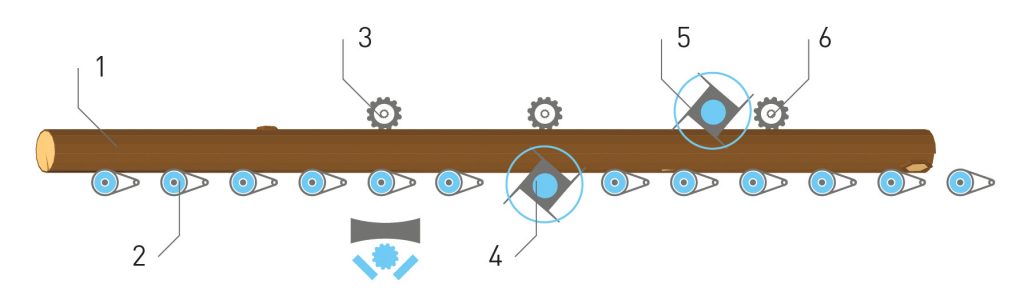

Після подачі колоди (обов’язково комелем вперед) на подаючий рольганг його слід орієнтувати по осі циліндра за допомогою підйому-опускання опорних роликів. Механізм подачі можна запозичити в корувальнихверстатів (на рисунку зображена схема лінії оциліндрування: 1 – колода, 2 – опорні ролики, 3 – подаючі вальці, 4 – нижня ножова головка, 5 – верхня ножова головка, 6 – витягуючий валець).

Перша нижня ріжуча головка утворює напівциліндричну базову поверхню на колоді. Відстань між вузлами різання повинна бути достатньо великою (приблизно 0,5 м), щоб забезпечити надійне базування.

Різниця між комелевим і вершинним діаметром колод може бути досить великою. Для шестиметрових колод середнім діаметром 24 см вона в середньому становить приблизно шість сантиметрів, тобто повний припуск на обробку буде близько 30 мм і може виявитися «не по зубах» одній парі ножових головок. Сучасні фуговальні верстати (при роботі з сухим матеріалом) можуть знімати шар деревини до 8 мм. При струганні сирої деревини його, ймовірно, вдасться збільшити до 10 мм. Отже, для надійної роботи лінії оциліндрування в залежності від довжини й товщини колод потрібно 3-4 пари ножових головок, для яких заданий діаметр обробки послідовно зменшується з кроком 2 см.

Такий принцип обробки може бути прийнятним і для обробки тонкомірів, тобто лісоматеріалів завтовшки 10-20 см. У цьому випадку обсяг деревини, що знімається, менший, і можна обійтися однією або двома парами шпинделів.

У конструкції слід використовувати гідро затискні ножові головки, заміна яких займає дуже мало часу. На підприємстві досить мати 2-3 комплекту ножових головок із ножами потрібних розмірів, щоб забезпечити безперебійну роботу обладнання.

Слід перевірити варіант обробки колод при чергуванні зустрічного й попутного фрезерування. Якщо перший шпиндель працює при обертанні назустріч руху колоди, то другий можна обертати в попутному напрямку. Це значно знизить навантаження на механізм подачі.

Не виключений і кардинальний варіант: встановлення на лінії повного набору шпинделів, що перекриває весь діапазон обробки (наприклад, від 18 до 38 см в окоренковому діаметрі). Це буде 8-12 пар шпинделів, з яких в роботу можна запускати тільки необхідні для того чи іншого сортименту за даними вимірювальної системи. (Буде потрібна розробка спеціального механізму підйому й опускання шпинделів). Чим більше ножових головок в лінії, тим менше знімається шар деревини одним ножем і тим вища якість обробки й вища оптимальна швидкість подачі матеріалу.

Основний верстат слід спроектувати в модульному варіанті. Модуль повинен являти собою вузол із верхнім і нижнім шпинделями на окремій рамі й легко зістиковуватися з іншими модулями.

Плюси й мінуси запропонованої конструкції

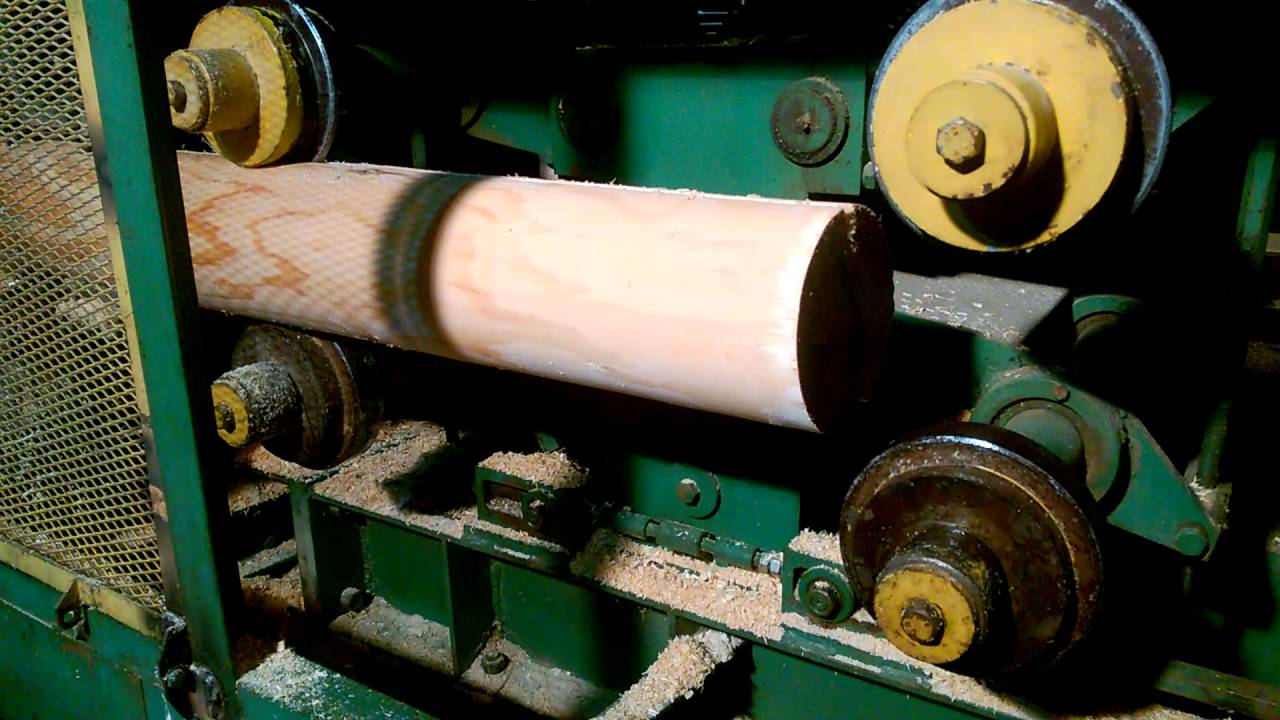

Основна перевага пропонованого обладнання – висока продуктивність. Всі відомі оциліндрувальні верстати працюють із швидкістю подачі ножової головки 1-2 м/хв. Стругання напівкруглими ножами виконується із швидкістю до 40 м/хв. і більше з досягненням високої якості поверхні й високої точності заданих розмірів.

Важливою умовою ефективної роботи лінії оциліндрування є підключення її до ексгаустерної системи підприємства, тобто системи стружковидалення. Кожен вузол різання повинен бути оснащений стружкоприймачем. При роботі на швидкості 40 м/хв.із колодами товщиною 24 см годинна продуктивність лінії (по сировині) становитиме приблизно 120 кубометрів. Близько 20% цього обсягу перетворяться в високоякісну дрібну стружку, придатну для виробництва паливних брикетів або гранул та інших потреб. Щогодини буде утворюватися чимало стружки, яку негайно потрібно відправляти пневмотранспортом у бункери на зберігання. Цей напівфабрикат може стати важливим додатковим товарним продуктом, що знижує собівартість продукції й підвищує прибуток підприємства.

До недоліків запропонованої моделі слід віднести високу вимогливість до прямолінійності сортименту й правильності поперечного перетину. Можлива, звичайно, обробка колод із порушенням форми, але при цьому різко збільшуються втрати в стружку й навантаження на вузли різання.

Лінія оциліндревання може працювати в складі домобудівного комбінату, тоді останнім вузлом у ній може бути вузол формування укладального паза й компенсаційного пропилювання. При високій швидкості обробки така лінія може знайти застосування і в лісопильному виробництві. Один потік можна виділити для роботи з оциліндрованими колодами. Це дасть безсумнівний позитивний ефект, бо відпаде проблема утворення й використання обаполків як напівфабрикату змінного перетину. Замість обаполів можна отримувати продукт постійного перетину, який після сушки й профільного стругання легко перетворюється в обшивальні дошки типу блок-хаус.

Дільниця оциліндрування лісоматеріалів може бути організована за наведеною схемою. Загальна довжина лінії становитиме приблизно 25-30 м. Заточування стругальних ножів виконується по задній грані, тому не потрібно спеціального заточувального обладнання.