Професійні пилки для обробки деревини є основним інструментом столярних, меблевих та лісопиляльних підприємств. Щодня за їх допомогою обробляють тисячі кубічних метрів деревини. Саме тому професійні пилки повинні мати міцну та стійку конструкцію.

Виробник деревообробного обладнання фірма «Walter» з 2007 року виробляє також дискові пилки з твердосплавними напайками. Всі виготовлені пилки, як і верстати, мають європейський сертифікат якості, а також регулярно проходять тестові випробування. Нині фабрика виробляє близько 7 тисяч пилок на місяць.

Та перш, ніж потрапити до свого споживача, пилка проходить довгий шлях.

Спочатку проекти пилок створює технологічний відділ. У інженерів фабрики завжди багато роботи, оскільки більшість пилок виготовляють на індивідуальне замовлення покупців. Щоразу необхідно враховувати параметри верстата, в якому працюватиме пилка, а також тип деревини, яку їй буде потрібно порізати. Згодом вже готовий проект передають у виробничий відділ. І тут варто зауважити, що парк металообробного обладнання виробничого відділу фабрики «Walter» є одним із найбільш інноваційних у Європі. Майже всі етапи обробки металу виконують на високоточних і технологічних верстатах виробництва японської компанії «Mazak» – лідера на світовому ринку металорізального обладнання. Кожен з операторів, який працює на цьому обладнанні, обов’язково проходить навчання на заводі-виробнику в Японії.

Матеріал, з якого виготовляють пилку, – хромована сталь. Із листа сталі лазером вирізають зубчатий диск запроектованого формату. Протягом однієї зміни лазер може випалити від 400 до 500 заготовок пилок. Далі вирізані елементи необхідно піддати тепловій обробці. В печі, розігрітій до температури близько 420°С, пилки залежно від їх кількості перебувають від 12 до 24 годин. Саме під час термічної обробки відновлюється оригінальна жорсткість країв сталі, котрі пом’якшились підчас різання лазером. Після закінчення теплової обробки сталеві пиляльні диски піддають вальцюванню. У відповідних місцях ролики втискують матеріал, утворюючи жолоби та ущільнюючи таким чином сталевий корпус пилки. Якщо процедуру пресування не виконали, відцентрова сила призведе до того, що пилка не здатна буде утримувати жорсткість при високій швидкості обертів.

Наступний етап – випрямлення пилки. Під час цього її корпус стає практично ідеально плоским.

Відтак здійснюють контроль якості – перевіряють розміри пилки, а також її рівність. Це важливо, оскільки кожне, навіть невелике відхилення від норми, може призвести до неправильної роботи пилки. Також необхідно скорегувати посадкові отвори: всі вони мають бути однакового діаметра, щоб пилки у верстаті можна було стабільно і рівно змонтувати.

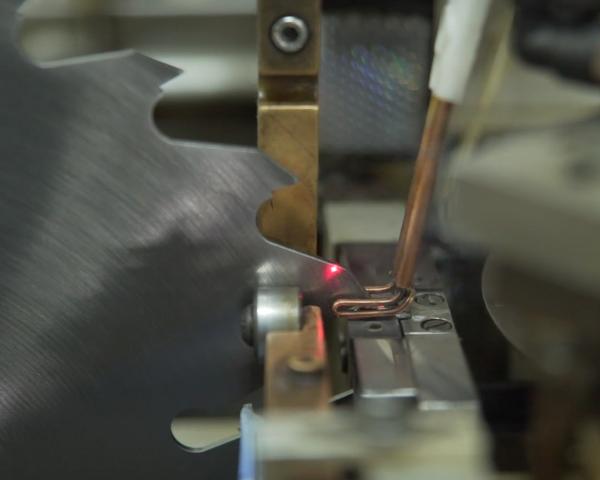

Наступним етапом роботи є полірування, під час якого усувають зміну кольору, спричинену термічною обробкою сталі. Дрібноструминній обробці підлягають також міжзубні пазухи пилок, розміщені на її краях. Таким чином поверхня пазух стає грубішою і можна до крайки зуба припаяти різці із твердого сплаву. Твердість такого сплаву майже вдвічі вища, ніж у сталі. Окрім того, всередині корпусу пилки напаюють підрізні ножі методом індукційного паяння.

У верстатах працюють багато пилок і під час розпилювання до їх корпусу можуть чіплятись шматки деревини, що може призвести до тертя і перегрівання. Цій проблемі запобігають підрізні ножі. Наприкінці процесу виробництва пилок шліфують підрізні ножі i загострюють різальні зуби.

Завершальним етапом виробництва пилки є її маркування, під час якого на корпусі пилки лазером випалюють логотип фабрики-виробника та її параметри. По завершенню маркування здійснюють імпрегнацію пилки. Ця процедура запобігає появі на її поверхні іржі. Тепер суху готову пилку можна запакувати в індивідуальну картонну коробку і відправити на підприємство.

Таким чином кожного тижня на фабриці «Walter» виготовляють тисячі пилок, котрі постачають на підприємства, що займаються деревообробкою не тільки в Польщі, а й по всій Європі.