Личкування торців деталей меблевих виробів – операція, від виконання якої залежить зовнішній вигляд продукції, а значить і її конкурентоспроможність. Забезпечити високу якість процесу крайколичкування – не таке вже й легке завдання. Заготовка в крайколичкувальному верстаті рухається із швидкістю 20 м/хв. і більше, а також піддається нагріванню, пресуванню і механічній обробці. При усьому цьому ще й відбувається копіювання поверхні заготовки, яке потребує високої точності.

Сучасні крайколичкувальні верстати є досить складним видом обладнання. До їхнього складу входить велика кількість різних агрегатів, систем і пристроїв. Частина з цих агрегатів виконує функції, без яких крайколичкування неможливе: нанесення клею, притискання матеріалу крайки, зняття звисів по довжині і ширині. За відсутності деяких пристроїв верстат може виконувати тільки частину своїх функцій. Наприклад, без агрегату обробки граней неможливо здійснити їх заокруглення на прямокутних деталях і обробляти торці деталей з постформінгу.

Але в конструкції крайколичкувальних верстатів передбачені такі агрегати, від яких, на перший погляд, немає жодної користі, а ціна тільки зростає. Одним із таких агрегатів є пристрій для попереднього фрезерування торців заготовки – прифуговування. Наявність або відсутність цієї опції жодним чином не впливає на здатність верстата виконувати операцію крайколичкування будь-яким личкувальним матеріалом. За зовнішнім виглядом готової деталі дуже важко, а іноді і неможливо визначити, чи застосовували при виготовленні цієї деталі попереднє фрезерування. Тому, часто вважають, що без цієї опції можна обійтися, тим паче її вартість приблизно така ж, як і хорошого форматного верстата.

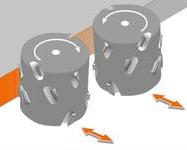

Агрегат прифуговування призначений для попереднього фрезерування торців заготовок перед їх личкуванням. Обладнаний такий агрегат двома фрезами з алмазними різцями. Перша фреза (за напрямком руху заготовки) здійснює попутне фрезування заготовки, а друга – зустрічне. Така комбінація запобігає виникненню сколів і відриванню матеріалу крайки з уже оброблених торців, як на початку, так і в кінці заготовки. Товщина шару, що знімається фрезами, – до 3 мм (зазвичай, 1 мм).

Що дає прифуговування

При розкрої ламінованої ДСП досить важливо запобігти виникненню сколів. Для цього на форматних верстатах використовують підрізну пилку, яка дає пропил більшої ширини, ніж ріжуча пила. Для оптимальної роботи різниця ширини пропилів повинна становити 0,1 мм. Через це на торці заготовки виникає так звана «сходинка» висотою 0,05 мм і більше. При неякісному розкрої цю «сходинку» помітно після крайколичкування як шпаринку між заготовкою і матеріалом крайки. Щоб уникнути цього дефекту, використовують попереднє фрезерування. Окрім цього, прифуговування допомагає позбутися такого дефекту, як сколи на пласті заготовки.

Дефектів, пов’язаних із розкроєм можна уникнути, якщо використовувати високоякісне розкрійне обладнання та інструмент. Але в Європі крайколичкувальних верстатів промислового класу без агрегату попереднього фрезерування майже не продають. Невже європейці не можуть якісно розкроїти матеріал? Секрет популярності крайколичкувальних верстатів із опцією прифуговування полягає не тільки в можливості усунення дефектів розкрою, тим паче, що прифуговування не може виправити усіх дефектів, пов’язаних з розкроєм, але про це пізніше.

По-перше, сколи і незначні пошкодження плит можуть виникати не тільки під час розкроювання, а й при транспортуванні і зберіганні деталей перед операцією крайколичкування. Особливо великий ризик виникнення дефектів у «рихлих» плит.

По-друге, в період між операціями розкрою і крайколичкування на торцях заготовок осідає порох, що призводить до погіршення якості склеювання. Фрезерування торця безпосередньо перед нанесенням клею дає змогу досягти хорошої якості приклеювання личкувального матеріалу до заготовки.

Кожен, хто мав справу з крайколичкувальним верстатом, рано чи пізно стикався із ситуацією, коли відмінно налаштований верстат починає при знятті звисів за товщиною «зарізати» плиту, або знімати звис таким чином, що крайка виступає за плиту, тобто утворюється додатковий припуск. Переналаштування верстата покращує його роботу, але за деякий час знову повторюється та сама ситуація, а процес переналаштування забирає багато робочого часу. Керівництво звинувачує робітників у тому, що вони не можуть налагодити нормальної роботи верстата, а робітники починають звинувачувати верстат у тому, що він не може нормально працювати. Звичайно, є такі моделі верстатів, нестабільна робота яких пов’язана з недоліками їхньої конструкції, але можливі й інші причини, знаючи про які можна боротися безпосередньо з ними, а не перелаштовувати верстат по декілька разів.

Одна із причин нестабільної роботи агрегатів для зняття звисів за шириною пов’язана з тим, що після розкроювання торець плити незначно розширюється (рис. 1). Глибина дефектного шару настільки мала (близько 0,5–1,0 мм), що копір фрезерного чи циклювального агрегату, розміщений на певній відстані від краю деталі, не в змозі компенсувати це розширення. Як результат, фреза не знімає нормальний припуск, а врізається в плиту і знімає поверхневий шар плити, на який нанесено певне покриття. Для налагодження нормальної роботи доводиться коректувати положення фрез чи циклів відносно копіру на величину Х (Х=0,05–0,08 мм).

Але величина розширення краю плити залежить від її властивостей і є нестабільною величиною. При обробці деталей із іншої партії плит розширення може бути іншим, а це призводить до того, що агрегати для зняття звисів за товщиною «знімають» більше або менше, ніж потрібно.

При використанні попереднього фрезерування дефектна ділянка, яка виникла під час розкроювання, видаляється. В результаті цього непотрібно постійно коригувати роботу агрегатів для зняття звисів за товщиною.

З наступним явищем може бути пов’язана нестабільність роботи агрегату торцювання (зняття звисів за довжиною). В переважній більшості крайколичкувальних верстатів притискання личкувального матеріалу до плити здійснюють за допомогою вальців. Розташування притискних вальців відрегульовано таким чином, що при накочуванні на заготовку вони відтискаються в напрямку перпендикулярному до оброблюваної крайки на певну відстань. При цьому вальці повинні з певним зусиллям притискати личкувальний матеріал, тим самим забезпечуючи якісне приклеювання. Але в процесі накочування і скочування роликів із заготовки під дією сили притискання відбувається незначне деформування кутів плити. Особливо цей дефект помітно при личкуванні м’яких плит личкувальним матеріалом малої товщини.

При знятті звисів за довжиною на першому і другому боках проблем з цією операцією не виникає, але при обробці третього і четвертого боку заготовки виникають певні проблеми. При правильно налаштованій пилі (рис. 2) край личкувального матеріалу міститься на одній лінії з копіром, але через деформацію кута виступає за нього, що призводить до залишення додаткового припуску (правий бік рис. 2). Переналаштування пили таким чином, як показано на рис. 2 (лівий бік) допомагає позбутися цього дефекту, але величина деформації кутів притискними валками залежить від властивостей плити і не є постійною величиною, тому зміна налаштувань дає лише тимчасовий ефект. Якщо пили було перелаштовано для плит з малою щільністю, то на плитах з великою щільністю вони будуть зарізати заготовку. Це пояснюється тим, що у плит із більшою щільністю величина деформації, внаслідок дії сили притискання валків, буде меншою, ніж у менш щільних. Вирішити цю проблему допомагає агрегат прифуговування, який видаляє дефектний шар і тим самим усуває причину нестабільності.

Що не можна виправити прифуговуванням

Якщо із проблемами, описаними вище, все зрозуміло, то із геометричними неточностями розкроювання складніше. Річ у тому, що в однобічних крайколичкувальних верстатах заготовку базують необробленою поверхнею до напрямної лінійки. Після базування ланцюговий конвеєр подає заготовку на подальшу обробку не змінюючи її положення. Поверхня крайки після прифуговування є паралельною до лінії, по якій було збазовано заготовку. Тому неперпендикулярність сусідніх крайок виправити за допомогою прифуговування неможливо, а саме цей дефект більше за все дошкуляє при обробці крайок – через нього виникають проблеми при знятті звисів за довжиною.

Незначне увігнення торця на коротких заготовках можна компенсувати попереднім фрезеруванням (рис. 3 а). На заготовках, довжина яких більша від довжини напрямної лінійки, усунути повністю такий дефект неможливо, оскільки досить важко правильно збазувати таку заготовку (рис. 3 б). Ще складніше працювати із випуклим торцем – положення такої заготовки відносно конвеєра в момент базування може бути будь-яке, а тому і неможливо передбачити результат обробки. З цього випливає, що операція попереднього фрезерування торця заготовки не може виправити усіх дефектів розкроювання.

Важливо знати

На якість роботи агрегату прифуговування великий вплив має правильність його експлуатації. Звичайною є ситуація, коли меблеве підприємство придбало новий крайколичкувальний верстат з опцією прифуговування, але при цьому робочим залишають і старий верстат, у якого немає цієї опції. В такому випадку виникає проблема, пов’язана з тим, який потрібно залишати припуск на обробку при попередньому фрезеруванні. Щоб нічого не змінювати на дільниці розкрою і не розділяти потоки заготовок для різних крайколичкувальних верстатів, багато хто робить величину припуску мінімальною – 0,2–0,3 мм. Але така величина припуску не гарантує, що довгі деталі, які мають геометричні неточності, будуть оброблятися повністю по всій довжині. А це може призвести до того, що будуть залишатися ділянки із сколами і «сходинкою».

Для нормальної роботи алмазних фрез потрібен відносно великий припуск, який буде забезпечувати нормальний процес різання. При малій величині припуску існує можливість швидкого затуплення фрез, а загострення алмазних фрез достатньо дороге. Рекомендована величина припуску для оптимальної роботи фрез урахуванням зручності розрахунку розмірів – 1 мм. Але при цьому потрібно розділяти потоки заготовок або міняти старі верстати на нові, з опцією прифуговування.