Італійська верстатобудівна компанія «STORTI» створює техніку для виробництва піддонів. Повним циклом: від розпилювання колод до готового виробу. Відтак і два види верстатів пропонує для цього: лісопильні лінії, а також лінії для збирання готових підднищ. Докладніше про таку техніку нам розповів представник компанії, менеджер із продажів Луїджі Гавіраджі.

– Наші лісопили для колод невеликих діаметрів, максимум 450 мм. Вони швидко і вправно розсортировують колоди, відбираючи кращі, й розпилюють їх із високою точністю.

У групі «Лісопилення» кілька технологічних ліній. Перша за логікою деревообробного циклу – лінія сортування LogSorting. Зісно вона для тих виробництв, котрі виготовлення піддонів розпочинають із кругляка.

В ній реалізовані різні функції сортування колод, які можна задіювати в міру необхідності та які значно спростять виробничі процеси. Персоналізовані налаштування дозволяють виконувати наступні операції: торцювання, трьохмірне сканування колоди, очищення від кори, оциліндрування комля. Здатність сортувального комплексу підвищити рентабельність всієї лісопильної лінії досягається як завдяки скороченню виробничих відходів, так і можливістю заміру закупленого обсягу колод та виявлення металевих включень у них.

Ліінії PGS різної продуктивності для розпилювання колод круглими пилками слугують для отримання напівфабрикатів (брусів), які потрібні для подальших етапів виробництва піддонів. Широкі можливості налаштування й можливість підключати до лінії додаткові агрегати різного призначення дозволяють системі розпилювання виконувати широкий спектр операцій, підвищуючи технічні можливості виробництва на одній лінії, яка, крім розпилювання, виконує й: окантування, роботу декількома пилками одночасно, а також (опційно) торцювання, обтісування бічних сторін бруса, обробку обапола, укладання в штабель.

Здатність лінії працювати з колодами різного діаметру прискорює весь виробничий процес при одночасному скороченні виробничих витрат.

Фрезерно-профілююча лінія Canter PGS із комбінованою технологією обробки матеріалу, розроблена фахівцями компанії, має в своєму складі високоточні й надійні фрезерно-профілюючі й круглопильні верстати для розпилювання бруса на дошки, що значно оптимізує роботу всієї лінії. Вона здатна обробляти колоди різного діаметру, фрезерувати всі сторони бруса й одночасно видаляти стружку. Після першого етапу обробки заготівку можна повернути на повторну обробку, що дозволяє отримати високоякісний брус геометрично ідеального перетину. Можна виконувати дві обробки заготівки одночасно.

Є в компанії варіанти лісопильної лінії Canter для роботи з короткомірними заготівками, а також із довгомірами, в конструкції яких інженери реалізували нові технологічні рішення, зокрема можливість скоротити обслуговуючий персонал лінії та збільшити обсяг матеріалу, що переробляється. Лінія для роботи з довгомірними колодами здатна ще й виконувати чотиристороннє фрезерування заготівки, профілювання, укладання в штабель.

– А чому акцент робиться на розпилюванні колод саме малого діаметру?

– Піддон – недорогий виріб, тому й використовуються для його виробництва кругляки невеликого діаметру, які дешевші, ніж товсті колоди. А оскільки для такого виробу цілком придатні нетовсті недорогі колоди, то навіщо купувати дорожчі?

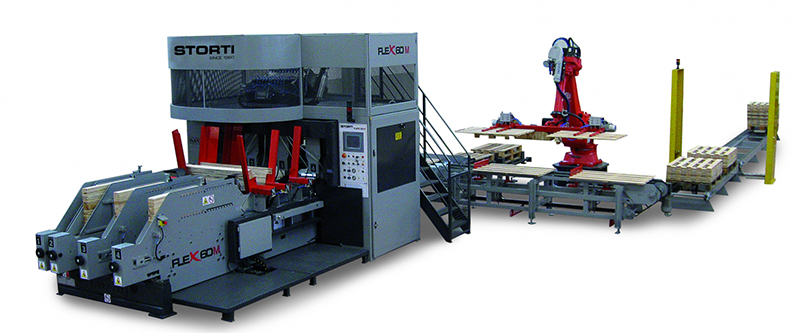

Сеньор Луїджі сказав, що лінії, з яких вже сходять готові піддони, вони називають цвяхозабивними. І точно, бо головне їхнє призначення скріпити цвяхами в потрібні розміри нарізані дошки між собою – така в принципі проста метода виготовлення піддона.

Такі технологічні лінії різняться рівнем продуктивності – від двох до десяти піддонів за хвилину. Є з гідравлічним приводом, є з механічним цвяхозабиванням.

GSI 150 AL – AL 2 – легко налаштовувана лінія з гідравлічним приводом та візком зворотнього ходу для збирання піддонів. На ній можна збирати настили та дво- й чотиризаходні піддони. Підприємство, яке придбає таку лінію, зможе виготовляти піддони різних форматів без необхідності встановлювати додаткове обладнання. Це дозволить йому задовольняти запити своїх замовників, маючи в розпорядженні лише одну лінію.

Можна виготовляти на одній лінії вироби з різних заготівок Є можливість для більшої продуктивності спарувати два цвяхозабивних верстати, а також підʼєднувати верстат для зняття фасок, маркування та підпилювання кутів. А також системи для подачі дощок і деревʼяних бобишок (шашок), які використовуються в конструкції піддонів.

Верстати з механічним цвяхозабиванням розраховані на поштучну подачу дощок, але не настилів. Крім поштучної подачі, заготівки можуть подаватися й пакетами.

Більш просунута серія цвяхозабивних агрегатів – універсальні лінії Flex для виробництва високоякісних піддонів. Їхні достоїнства: швидка зміна формату за допомогою електронної системикерування, продуктивність – до 10 піддонів за хвилину, автоматизоване штабелювання, обмежена кількість обслуговуючого персоналу.

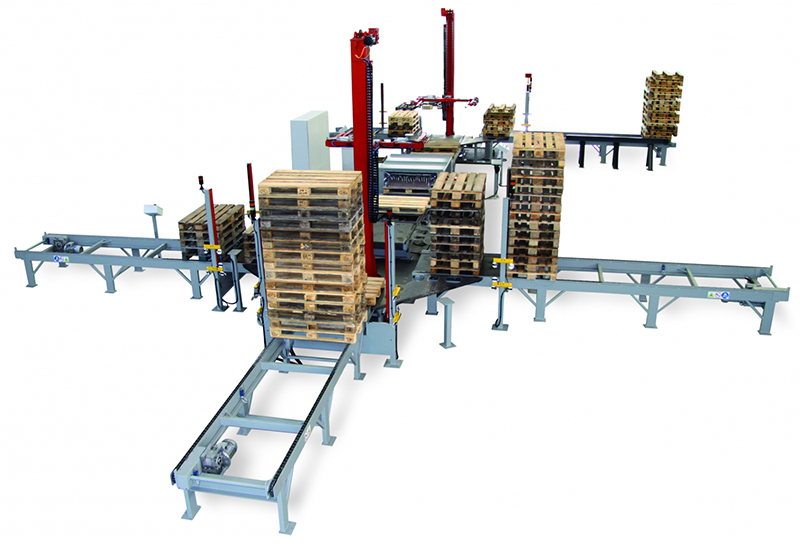

В якості додаткового, але вельми помічного обладнання компанія «STORTI» розробила лінію SSL 2012 для автоматичного відбору піддонів – найбільш придатних із числа вживаних. Крім простого відбору придатних піддонів під наглядом оператора, завдяки деяким вузлам, розробленим конструкторами компанії, лінія може виконувати ще й такі операції, як очищення вживаних піддонів, нанесення клейма, укладання в штабель.

Луїджі Гавіраджі упомʼянув і те, що, йдучи назустріч побажанням замовників, його компанія може покупцям піддоновиробної техніки запропонували й програми, які дадуть змогу їм самостійно конструювати піддони з заданими характеристиками, аналізувати роботу виробничих ліній і отримувати від компанії-виробника віддалену технічну допомогу в будь-якій країні світу.

* * *

При нагоді зауважимо, що італійські лінії з виробництва піддонів, про які ми розповіли, можуть опційно доповнюватися не тільки допоміжними агрегатами цього виробника. Приміром, в якості застосування для зняття фаски з кутів піддона може використовуватися й верстат ВОКП українського виробництва. Буде помічним для невеликих і середніх виробництв із виготовлення піддонів. Маючи два пиляльних вузла й поворотний стіл, верстат забезпечує високу продуктивність і точність пропилювання, а його вартість в рази менше за автоматичні лінії обробки піддонів. Основними перевагами, які має верстат, є швидке і точне (під 45 градусів) зняття фаски, висока продуктивність, якість пропилювання. Максимальна ширина піддону має бути 1,2 м, мінімальна – 0,7 м. Висота пропилювання -150 мм. Продуктивність – до 120 шт./год.

Верстатів для виробництва вже згадуваних бобишок, або шашок, що використовуються для збивання піддонів в якості прокладок між верхнім і нижнім дощаними настилами, компанія «STORTI»не виробляє. Тому виробнику піддонів, який хоче сам виготовляти ці допоміжні в конструкції піддонів елементи, доведеться мати додатковий верстат для цього. Ощадливим виробникам піддонів ми б порекомендували такий, що виробляє (пресує) бобишки з деревних відходів – переважно тирси. Точніше сказати не самі бобишки, а бруси, з яких вони нарізаються. Такі прес-верстати є в багатьох українських постачальників деревообробної техніки.

Головною сировиною для виробництва цих невеликих деталей є не тільки тирса, а й інші відходи деревини (фракцією 5х5 мм в середньому, з вологістю до 15%). Допоміжною – синтетичний звʼязуючий матеріал, по-простому клей. Деревні відходи не вимагають очищення, бо для виробництва бобишок сторонні включення не створюють проблем. Подріблена та спресована в бобишки деревна сировина повністю замінює бобишки з цільної деревини. Вони з високою точністю в розмірах, міцністю та вологостійкістю. Процес виробництва в два етапи: змішування тирси з клеєм із наступним формування під високою температурою бруса, з якого нарізуються бобики для піддону.

* * *

В Україні знайшлася компанія – «Елтех Україна», яка пропонує користувачам цвяхозабивною технікою «STORTI» максимально автоматизувати її.

Верстат містить безліч контролюючих і рухомих виконавчих механізмів: датчики й концевики, енкодер, електродвигуни, пневмоклапани і пневмоциліндри, датчики температури, контролер, перетворювач частоти, панель оператора та інше. Автоматизація цього верстата дозволяє узгодити роботу всіх механізмів, збільшити швидкість виготовлення піддонів, підвищити стабільність і точність параметрів, зменшити кількість браку, збільшує зручність і безпеку експлуатації. Верстат має наступні рухливі елементи: складальний стіл, балку, ємності з цвяхами. Пересування столу і точні місця зупинки забезпечує мотор з перетворювачем частоти під управлінням контролера і енкодера. Енкодер повідомляє контролеру поточний стан столу щодо балки (лінії забивання цвяхів). Підняття і опускання балки також здійснюється під керуванням контролера в потрібних місцях положення зупиненого столу. Сигнали кінцевиків, кнопок, датчиків температури так само приходять на контролер. Система керуваннявиготовлена на базі промислового програмованого контролера Hitachi серії EH-Micro, модель EH-A20DR з модулем розширення входів/ виходів EH-A14EDR, платою EH-OB485 і батареєю для тривалого зберігання налаштувань і архіву. До складу системи керування також входить панель оператора Flexem FE4070iE з кольоровим сенсорним екраном діагоналлю 7 дюймів, який забезпечує можливість індикації поточних робочих значень, можливість запису й зміни налаштувань та інформування про поточні чи аварійні стани.