Необхідність проектування СК-3 обумовлена передусім потребою замовників – на українському ринку обмежена пропозиція якісних сушарок для біомаси, доступних за капітальними інвестиціями, що забезпечують мінімальні експлуатаційні витрати при заданій продуктивності.

Розповсюджені аеродинамічні й подрібнювально-аеродинамічні сушарки не потребують додаткової критики – усі, хто вже мав з ними справу, підтвердять: «Аеродинамічну сушарку брати невигідно – надвисокі на практиці експлуатаційні витрати й низька продуктивність». Ці сушильні комплекси розробляли в СРСР із розрахунку на невисоку вартість енергоносіїв і точні параметри подрібнення біомаси. Тепер же їхня експлуатація призводить до надмірно великих витрат палива й електроенергії, що пов’язано із неузгодженістю режимів сушіння й подрібнення, високим аеродинамічним опором і завищеними витратами сушильного агента.

Триходова барабанно-аеродинамічна сушарка АВМ, яку також часто використовують вітчизняні виробники біомаси, окрім тих же експлуатаційних недоліків, ще й значно пожежонебезпечніша. Оскільки пристрій було розроблено для високотемпературного сушіння й дезінтеграції (розриву органічних клітин) мокрої трави, то він добре працює з дрібною й дуже вологою сировиною (70–80% відносної вологості). Деревна тріска у сушарках типу АВМ «спікається», потрапляючи в струмінь полум’я й сильний потік повітря, зверху частина деревини швидко висушується й чорніє, а усередині – залишається вологою. Великі частинки біомаси, що випадково потрапили у сушарку, накопичуються й налипають унизу барабана, звідки їх не може винести аеродинамічний потік, крім того, вони часто пересушуються й призводять до загоряння або вибуху. Режим сушіння термоударом при недотриманні вологісного й фракційного складу та витрати сировини (всі розрахункові величини) і без можливості автоматичного контролю процесу сушіння спричиняє нестабільну роботу на наступних технологічних етапах.

Типовою є помилка, коли мокрим паливом палять у теплогенераторі та сушать біомасу димовими газами. Так діє лише недбалий, безграмотний виробник пелет. У цьому випадку не лише отруюють навколишнє середовище, а й сильно забруднюють висушену сировину, що підвищує зольність пелет на 0,2–3%. Професіонали, які піклуються про екологію і якість пелет, а отже, про вартість своєї продукції, сушать тільки чистим повітрям дотримуючись технологічних режимів і не переходячи у зони термодеструкції суміші органічних полімерів.

Розповсюджених у цивілізованих країнах барабанних і стрічкових сушарок для енергетичної біомаси на українському ринку немає – в Україні їх не виготовляють, вживані вже максимально зношені, а нові закордонні дуже дорогі (з розрахунку $200–300 тис. на 1000 кг/год).

У зв’язку з цим колектив компанії «БМ-Інжиніринг» ухвалив рішення розробити сушильний комплекс, що задовольнить базові вимоги пелетного або брикетного виробництва, а саме:

- низькі експлуатаційні затрати при сушінні біомаси;

- пожежобезпечність;

- можливість інтеграції сушильного комплексу у будь-яку виробничу лінію;

- стабільна робота незалежно від сезону;

- виробництво якісної (не забрудненої) продукції.

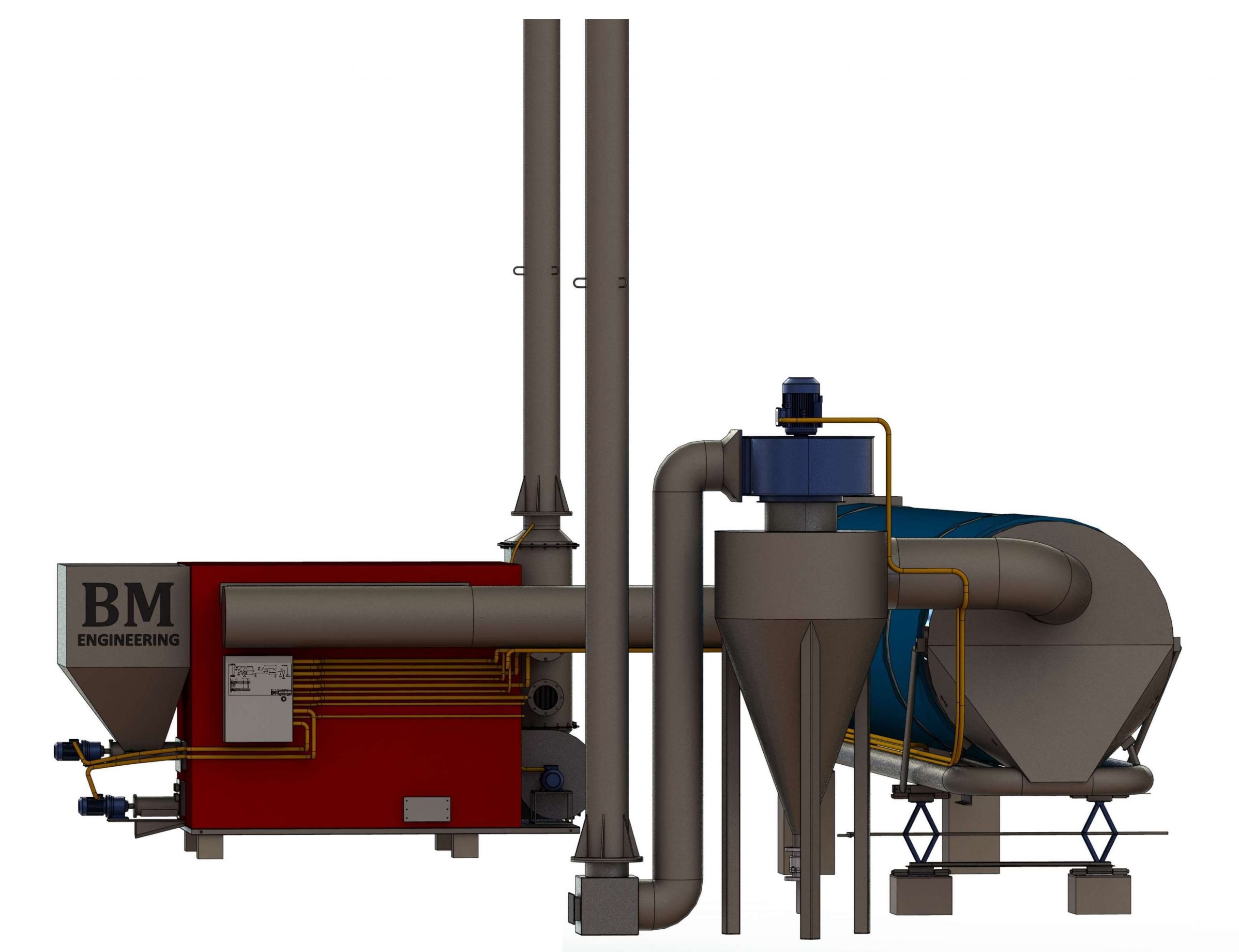

Основними елементами комплексу СК-3 стали:

- Барабанна сушарка.

- Теплогенератор.

- Вузол аспірації.

- Вузол відведення й прогрівання сухої сировини перед гранулюванням (вузол сезонної компенсації).

Визначальними характеристиками продуктивності барабанних сушильних комплексів є теплова потужність теплогенератора й час перебування сировини в сушильному барабані.

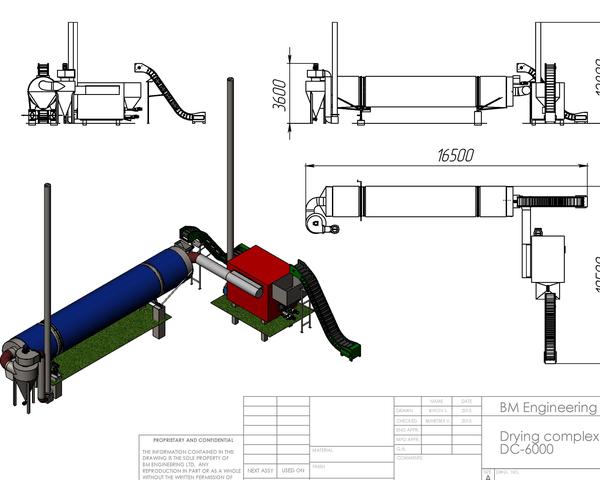

Зважаючи на це СК-3 обладнали барабаном завдовжки 11 м і діаметром 1700 мм із можливістю оперативного регулювання кута нахилу, що дає змогу регулювати час перебування сировини в барабані залежно від фракції й вологості сировини. Таким чином, ступінь просушування сировини контролюють не кількістю обертів барабана, що негативно впливало б на ефективність сушіння (сировина сушиться, коли перебуває в польоті усередині барабана), а регулюванням швидкості переміщення сировини вздовж барабана.

У комплексі використано теплогенератор з футерованою піччю й теплообмінником. Об’єм топки теплогенератора – 0,7 м3, а потужність – до 1200 кВт. При таких параметрах теплогенератор спроможний спалювати до 300 кг/год сухої деревини. Також він обладнаний бункером для тріски зі шнековим подаванням й шнековою системою видалення золи.

Для нагрівання сушильного агента (чисте повітря) використано модульний теплообмінник з ребристими трубами, який за потреби просто й легко розбирати й чистити. Перед надходженням у теплообмінник повітря нагрівається, циркулюючи в каналах під термоізоляцією теплогенератора і зменшуючи таким чином втрати тепла. Також при розробці сушильного комплексу враховували важливість дотримання температурного режиму сушіння: температура поверхні матеріалу не повинна перевищувати 180˚С, щоб не спричиняти часткової торефікації (температурне розкладання, потемніння сировини на поверхні, коли усередині зберігається волога).

Автоматика теплогенератора контролює температури в зоні горіння, на виході з димаря, температуру сушильного агента й регулює потужність вентилятора подавання повітря в топку й обертання шнека подавання палива. Таким чином досягають оптимального режиму горіння й заощаджують значну кількість палива.

Щоб запобігти винесенню важливої для якісного пресування дрібнодисперсної фракції, у комплексі використано вузол аспірації, що збирає пил, віднесений потоком сушильного агента із сушильного барабана, й повертає його в технологічний процес.

Вузол відведення й додаткового підігрівання матеріалу, завданням якого є прогріти матеріал і не дати йому охолонути перед грануляцією, виконують для специфічних потреб замовника. Ці заходи дають змогу забезпечити підвищену продуктивність грануляторів і стабілізувати її незалежно від пори року. Таким чином, наприклад, гранулятор ОГМ 1,5 утримує стабільну продуктивність в межах 950–1100 кг/год на 6 мм матриці незалежно від сезону, що на 60–90% більше від його продуктивності у звичайних технологічних ланцюжках.

Усі вузли сушильного комплексу СК-3 розміщені на власних рамах і їх модульно транспортують двома машинами (єврофурами) без використання спецтранспорту, що дає змогу за один день здійснити поставку на об’єкт на території України й за наявності необхідних фундаментів змонтувати сушильне обладнання за 2 робочі зміни.

Переваги барабанного сушильного комплексу СК-3

Фахівці компанії-розроблювача обладнання «БМ-Інжиніринг» рекомендують відповідально підходити до проектування технологічної лінії з виробництва паливних гранул і брикет (адже кожна лінія – це значні капітальні затрати) і довіряти проектні роботи професіоналам. Досконалість застосованих технологій виробництва й планування бізнес-процесів – саме таким є шлях до становлення й розвитку успішного деревообробного бізнесу.