Якість дереворізального інструменту (зокрема стрічкових пилок, про які піде мова у цій публікації) вкрай важлива. Але навіть найкраща пилка не дасть бажаного результату ні за якістю різу, ні за продуктивністю пиляння, ні за терміном експлуатації, якщо вона не буде правильно підібрана та припасована до конкретного верстата (пилорами).

Це ж стосується обладнання. Навіть найсучасніше, найдосконаліше не працюватиме на рівні своїх можливостей, коли до нього неправильно підібрати інструмент. Якщо стрічкову пилку вибрано правильно, лінія різу буде рівною, не буде вібрації при розпилюванні, не зʼявляться тріщини й відколи у місці різу.

Докладні поради щодо правильного вибору стрічкових пилок ми отримали від фахівців-інструментальників румунської компанії «Metamob», високоякісні дереворізальні інструменти якої вже є на українському ринку.

Що важливіше – міцність полотна чи зубів стрічкової пилки?

Насамперед, щоб правильно вибрати стрічкову пилку, слід заглянути в інструкцію, у якій вказані усі параметри стрічкових пилок, які можливо встановити на цій моделі (довжина та максимальна й мінімальна ширина стрічки).

Варто зазначити, що будь-яка стрічкова пилка у процесі експлуатації зношується, а згодом виходить з ладу. Стрічкова пилка, яку ви запланували придбати, повинна мати рівне співвідношення коефіцієнта зношуваності сталі й терміну експлуатації зубів. Урівноваження цих значень передбачає максимальний робочий вік та забезпечення достатньої продуктивності. Досвідчений пиляльник вибирає полотно, у якому найкраще співвідношення «напрацювання до руйнування від втоми при вигині» – «стійкість зуба». Можливі два протилежних варіанти: одне полотно довго залишається гострим, але у нього велика втома на вигині, й воно швидко ламається, інше – швидко тупиться й не ріже, але й не ламається. Кожен з двох видів полотен має певні переваги, але жодне не можна вважати універсальним.

Ринок пропонує три основних види стрічкових пилок з вуглецевої сталі залежно від типу виготовлення й твердості:

- з однаковою твердістю (гарту зубів і спинки);

- з гнучкою спинкою та загартованими зубами;

- зі загартованою спинкою та загартованими зубами.

Полотно з постійною твердістю (однаковий ступінь гарту) по всій ширині має однакову твердість, яка становить 45–48 HRC. У сталей з малим вмістом вуглецю, використаних при виготовленні полотна цього (першого) типу, дуже тривалий термін експлуатації при вигині.

Однак вони не можуть бути загартовані до більш високого ступеня твердості, ніж інші типи полотен. Твердість приблизно така ж, як і у звичайних стрічкових пилок зі штампованими зубами. Ці пилки досить ефективні при пилянні більшості порід деревини.

Пилки другого типу виготовляють за технологією Flex Back. Використовувана при цьому сталь для виготовлення полотна має більш високий вміст вуглецю порівняно зі сталлю для виробництва стрічкових пилок з однаковим ступенем гарту полотна.

Ріжуча крайка полотна загартована до твердості ~ 63–65 HRC, а зуб – приблизно на половину своєї висоти. Твердість основи полотна ~ 30–33 HRC. Однією з найважливіших переваг полотна цього типу є те, що порівняно з обʼємнозагартованим полотном ріжуча крайка залишається гострою протягом більш тривалого часу. Мʼяке полотно дає змогу уникати втомних тріщин і добре себе зарекомендувало на стрічкопиляльних верстатах з відносно малими шківами – діаметром до 750 мм. Ви, напевно, звертали увагу на чорну лінію на зубах полотен з гнучкою спинкою. Це лінія термообробки для забезпечення прямолінійності цього типу полотна.

Пилки третього типу – зі загартованою основою за технологією Hard Back. Твердість ріжучої крайки зуба становить 63–65 HRC. Для збільшення твердості частину полотна (до 45-48 HRC) піддають додатковій термообробці, в результаті чого досягається збільшення еластичності спинки полотна більше ніж на 50%, а відтак – висока опірність втомній напрузі та виникає можливість застосовувати полотно при збільшених режимах подачі.

Зазвичай така обробка стрічкового полотна з вуглецевої сталі передбачає додаткові витрати. Після подвійної термообробки на полотні виникають дві темні смужки: одна – уздовж зубів, інша – уздовж полотна.

Для здійснення усіх можливих специфічних операцій розроблено велику кількість спеціальних полотен, оснащених стелітовими, твердосплавними, а також напайками зі швидкорізальної сталі.

Запамʼятайте! Щільність сплаву, з якого виготовлене полотно стрічкової пилки, повинна бути вищою що твердіша деревина, для якої призначена ця пилка.

Одноразові й багаторазові пилки

При прийнятті рішення щодо придбання стрічкової пилки для пилорами обовʼязково уточніть, чи можна її заточувати кількість разів. Загалом для кожної пилки кількість заточувань є фіксованою.

Кожен вид пилки має свої переваги й недоліки, та кожен деревообробник сам робить вибір, знаючи що:

- у разі необхідності перезаточування пилки верстат простоюватиме протягом необхідного для проведення цієї процедури часу, що призведе до збитків. Аби цього уникнути, треба мати запасні пилки. Втім, є й плюс: висока якість полотна й кваліфіковане перезаточування збільшать термін експлуатації інструменту;

- пилки, у яких не передбачено перезаточування, до повного вичерпання свого ресурсу, служать довше, але після того, як зуби затупляться, потребують недешевої заміни.

Ширина й товщина пилки однаково важливі

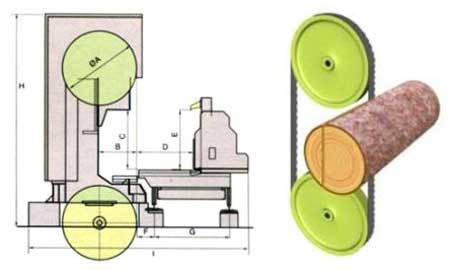

Для стрічкових пилок важливим показником є глибина пропилювання, яка свідчить про товщину заготівки, яку здатний розрізати інструмент. Цей параметр, який у різних стрічкових пилок може становити 8–50 см, залежить безпосередньо від потужності двигуна. Глибина пиляння у побутових пилок не така велика, як у професійних. Щодо ширини пропилювання, то у стрічкових пилок вона становить від 190 до 300–400 мм. Професійні стрічкопильні верстати можуть розпиляти заготівку шириною навіть 610 мм.

При виборі ширини стрічки враховують операції, які виконуватиме верстат. Ширину стрічки обмежує ширина і діаметр напрямного верстатного шківа. При малому діаметрі шківа широка стрічка швидко розірветься, тому для кожного агрегату є обмеження щодо ширини оснастки. За правильної експлуатації стрічкова пилка може слугувати допоки через перезаточування її ширина не зменшиться від вихідної до 60% та у тому разі, якщо конструктивні особливості розпилювального верстата (шківи і напрямні пилки) дають змогу використовувати таку ширину. Розведені зуби не повинні проходити по шківах і напрямних пилки, бо це призведе до втрати розведення з одного боку пилки. Що ширша стрічкова пилка, то рівнішою буде лінія різу. Тому, якщо немає строгих інструкцій від виробника верстату, вибирайте для пилки прийнятне максимально широке стрічкове полотно.

Діаметр шківа має значення і для вибору товщини пилки, від якої залежить термін її експлуатації й точність пиляння. Теоретично що тонша пилка, то довший термін її експлуатації, оскільки у ній буде менше напруження згину, але, з іншого боку, зростає ризик виходу її з ладу через помилки та недотримання правил експлуатації.

«Заглядати в зуби» треба й пилці

Не менш важливими при виборі пиляльної стрічки, як радять фахівці-інструментальники та досвідчені деревообробники, є максимальна швидкість різання та периферійна швидкість. Можливість вибору швидкостей – це краще, ніж стрічкопиляльний верстат з однією швидкістю. Кілька швидкостей дають змогу якісно розпилювати деревину різної твердості та що мʼякша деревина, то вища швидкість розпилювання. Функція зміни швидкості пиляння здебільшого передбачена на напівпрофесійних і професійних стрічкових верстатах.

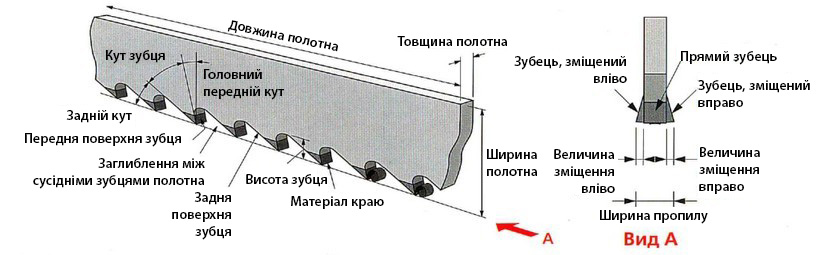

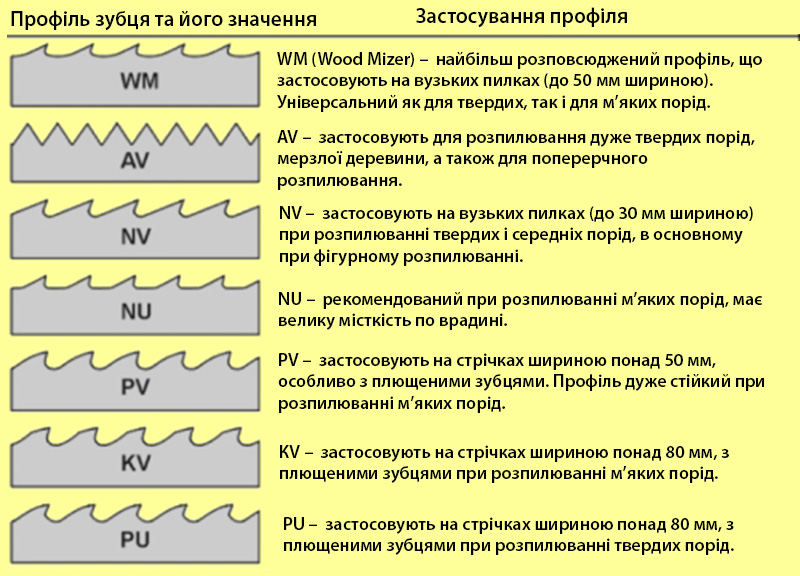

Профіль (форму) зубів стрічкової пилки вибирають з урахуванням виду деревини. Поряд з конструкцією корпусу пилки це є важливим фактором для оптимізації виробництва, збільшення виходу пиломатеріалів, покращення якості різання, а також підвищення зносостійкості й терміну експлуатації інструменту. Профіль зуба формується двома кутами – переднім та заднім. Передній кут або кут зчеплення – це кут нахилу передньої крайки зуба щодо ординати 90° до тильної сторони полотна пилки, який дає змогу зубу «зчепитися» з деревиною при розпилюванні. Зуб має захоплювати достатньо деревини, щоб пила сама «занурювалася» у колоду. Певний кут зчеплення підбирають для того, щоб знизити зусилля подачі. Надто великий передній кут для певної швидкості подачі призводить до двигтіння пилки й грубого низькоякісного розпилювання («пральна дошка»). Якщо ж цей кут дуже малий, пилу доведеться зі зусиллям вводити в колоду, що знизить швидкість розпилювання, а відтак і продуктивність.

Радіус у підніжжі зуба необхідний для захоплення й видалення тирси, а також рівномірного розподілу напруження по усій пазусі зуба. У процесі розпилювання зусилля на вершині зуба діє проти зуба, що створює великий стрес у підніжжі зуба. Радіус поширює цей стрес на досить велику площу, а надто малий радіус призведе до розриву пилки через надмірність стресу. Надто великий радіус призводить до швидкого забивання зуба, через що знижуються і швидкість пиляння, і тривалість «життя» пилки.

Для різання деревини хвойних порід рекомендують профіль типу PV, який забезпечує хороше ущільнення стружки. Зуб через вигнуту форму називають дуговим зубом та рекомендують для поздовжнього й поперечного розпилювання та зазвичай використовують зі стелітовими напайками.

У процесі різання твердої деревини рекомендують пилки з гострокутним зубним профілем PCP, який забезпечує хороше подрібнення та видалення стружки.

Зубний профіль PVI розроблено для різання деревини у холодну пору року, коли вона замерзла. Інструмент демонструє дуже хороші результати, зокрема у роботі з листяними породами.

Стрічкові пилки з профілем зуба Vario PVI (Metaforce) можна використовувати як взимку, так і влітку. Для зуба цього профілю характерно зменшення вібрацій та краще усунення тирси.

У компанії «Metamob» запевняють: якщо клієнт надає перевагу певному типу зубного профілю, то є можливість відтворити цей профіль як у нових пилках, так і у вживаних. Для копіювання профілю технічне креслення не обов’язкове – достатньо просто графічного малюнка.

І крок зуба треба брати до уваги

Для правильного вибору пилки важливий крок зуба (TPI). Від фахівців інструментальної компанії «Metamob» ми довідалися, що до вибору кроку зуба варто підходити дуже уважно. Термін «крок зуба» означає кількість зубів на один дюйм і визначається глибиною пазухи леза, яка впливає на кількість виробленої тирси та відображається на ефективності різання. Вибираючи правильний крок, потрібно враховувати товщину колод, що підлягатимуть розпилюванню. Неправильний вибір кроку в кращому випадку впливає на ефективність різання, а в гіршому призведе до розриву полотна і псування заготівки.

Стрічкові пилки мають постійний або змінний TPI. Перший тип полотен – для різання суцільних заготівок. Друга конфігурація дуже важлива при різанні змінного перетину. Основною проблемою є чергування робочих навантажень, що призводить до прискореного зносу полотен. Змінний крок зуба знижує надмірну напругу полотна й значно зменшує рівень шуму та вібрацій. При постійному кроці вершини ріжучої крайки мають однакову відстань, а при змінному – різну.

Під час різання деревини мʼяких порід у зоні різу має бути 3–6 зубів, а під час різання твердих заготівок – 6–24.

При роботі з деревиною треба враховувати, що мала кількість зубів викликає вібрацію або їх поломку, а надмірна кількість може призвести до перевантажень пазухи та викришування зубів.

Для розпилювання тонких листів використовують стрічкові пилки з високою частотою зубів, а для заготівок з великими параметрами, навпаки, – з малою частотою. Сила тиску стрічкового полотна рівномірно розподіляється на ріжучу частину зубів, тому коли їх менше, то краще вони проникають у структуру деревини. Широкий міжзубний простір забезпечує достатньо місця для утворення стружки при пилянні та не дає їй накопичуватися, що значно підвищує якість і швидкість пиляння.

Розведення зубів пилки

Необхідний етап у підготовці пилки до роботи – розведення зубів. Розведення – відстань, на яку зуб відігнутий стосовно площини полотна пилки. Це важливий фактор у роботі зокрема вузьких стрічкових пилок, оскільки що більше розведення зубів, то ширшим буде пропил, і, відповідно, для цього потрібен потужніший двигун. Завдяки розведенню зубів зменшується тертя між деревиною та пилкою, що убезпечує інструмент від перегріву.

Розведення зубів стрічкових пилок є трьох видів:

- хвильове – коли зуби пилки розводяться хвилею, мають різні кути відведення; рекомендовано пилкам для роботи зі заготівками невеликих розмірів;

- стандартне – коли один зуб відведено в один бік, другий у протилежний, а третій розташований по центру. Це універсальний тип розведення полотна, який годиться для пилок, що працюють у верстатах з горизонтальною й вертикальною подачами;

- групове – зуби з відведенням у протилежні боки чергуються один за одним. Такий вид розведення полотна дає максимально чистий і рівний різ, а пиляння відбувається швидше.

Краще не означає краще для всіх

Не секрет, що не останню, а часто й першочергову роль при виборі пилки відіграє її вартість. Хто орієнтується на дешеві полотна, не повинен розраховувати на те, що стрічкова пилка працюватиме довго й забезпечить чудову якість різу.

Як кажуть, скупий платить двічі. Але не варто також бездумно віддавати перевагу дорогим стрічковим пилкам, які гарантують високу якість і продуктивність пиляння. Застосування таких пилок є економічно доцільним тільки за великих обсягів виробництва. Окрім того, використання дорогих полотен потребує висококваліфікованого персоналу для обслуговування. В умовах малих і середніх виробництв вибір дорогих полотен економічно невиправданий.

«Metamob» без зволікань забезпечить правильний вибір стрічкових пилок

Не завжди власники малого й середнього бізнесу мають можливість шукати, переглядати та аналізувати різні матеріали з надією знайти цінну інформацію та корисні поради. Вони розраховують на виробника, який надасть йому всебічну інформацію про стрічкові пилки. Втім, такої інформації очікують насамперед від продавців інструменту та не завжди, на жаль, її отримують. Причиною є недостатня компетентність менеджерів-продавців стрічкових пилок. Клієнту недостатньо почути, що пропонована стрічкова пилка хороша, – він хоче отримати технічно обґрунтовану відповідь з кваліфікованими поясненнями та рекомендаціями.

Цим не дорікнеш компанії «Metamob» та її дилерам. За словами регіонального менеджера у Східній Європі Кшиштофа Халупчинського, компанія головним чином зосереджена на виробництві стрічкових пилок шириною від 60 до 320 мм для різного застосування. Традиційний асортимент представлений брендами MetaBlade, MetPlatinum і MetaPremium для різання колод. Спеціальний бренд MetaForce – для високопродуктивного різання. Є також пилки MetaPrecision для високоточного різання, стрічкові пилки для продукування столярних виробів, для мобільних пилорам та рамні пилки.

Про їхні особливості та відмінності докладну інформацію можна отримати не тільки від кваліфікованих менеджерів, а й від представників сервісних підрозділів компанії-виробника, фахівці з технічного обслуговування якої у випадку технічних проблем їдуть до клієнтів безпосередньо на виробництво. Вони на місці здійснюють діагностику обладнання, допомагають клієнту вибрати пиляльний інструмент таким чином, щоб він відчув перевагу пилок «Metamob», та на практиці демонструють, як можна покращити лісопильне виробництво, забезпечивши швидше та якісніше пиляння деревини.