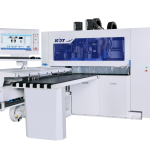

Форматно-розкрійний верстат KS-132PV привернув нашу увагу тим, що для роботи на ньому потрібно два оператора.

В нинішній час виробники деревообробного обладнання намагаються створювати такі верстати, з таким рівнем автоматизації, аби зменшувати людську присутність у процесах деревообробки. А тут – навпаки. І, що більш дивно, посилено значення людського фактора у компʼютеризованому верстаті нового покоління, який ще в категорії новинок. Звісно, це заінтригувало нас, й захотілося дізнатися, яка нагальна необхідність у тому.

Зʼясувавши, що цей форматник виробництва компанії «KDT Machinery» в Україні можна знайти у дніпровської верстатопостачальної компанії «Станкомплект», ми звернулися до її менеджера Олександра Довженка із запитаннями.

Два монітора для двох операторів

Форматорозкрійник KDT KS-132PV призначений для чистового розкрою листового матеріалу (ЛДСП, МДФ, фанери, клеєних щитів із масиву тощо) на заготівки за заданими розмірами. Верстат спроєктований для роботи в умовах підвищених навантажень, тож може працювати в дві зміни.

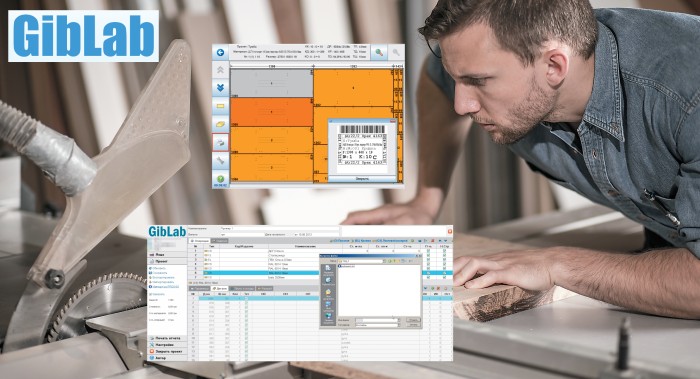

Він дійсно має два сенсорних екрани – головний управлінський і, навпроти, дублюючий монітор для другого оператора. Передбачена можливість роботи з програмою оптимізації розкрою «GibLab», імпорт файлів із картами розкрою та друкування етикеток.

Має індикацію нахилу пиляльного вузла, регулювання швидкості, встановлення розмірів за допомогою паралельних упорів. Паралельний упор із серводвигуном економить час переналагодження верстата, збільшує точність позиціонування й відповідно підвищує точність розмірів заготівок. Роликова каретка гарантує найвищу якість розкрою завдяки відсутності люфтів при її русі, плавності й легкості ходу протягом усього терміну експлуатації верстата.

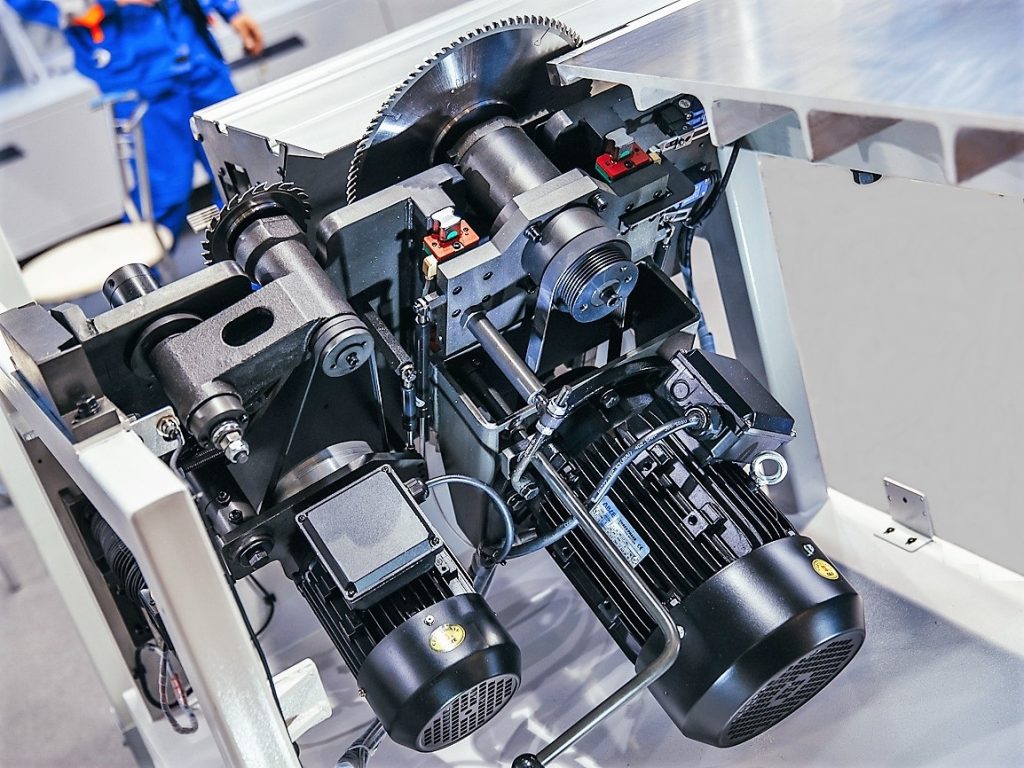

Велика металоємність пиляльного вузла значно збільшує довговічність агрегатів, бо на них практично відсутня вібрація. Потужна пиляльна каретка, виготовлена з алюмінієвого багатопористого профілю розмірами 3200 × 430 мм. Власні електродвигуни на підрізну й основну пилки (1,1/5,5 кВт) дозволяють використовувати верстат у багатозмінному режимі роботи й кроїти різні матеріали. Електропідйом і опускання основного пилкового диска з індикацією значно скорочує час налаштування вузла. Пружинний демпферний механізм вберігає верстат від зайвих ударів і відповідно запобігає збиванню діагоналі. Цифровий лічильник установлений на паралельному упорі. У верстаті зручне регулювання підрізної пилки завдяки зручній рукоятці. Пилозахищені кнопки панелі керування. Підйом /опускання пиляльного вузла виконується за допомогою електродвигуна по високоточних лінійних напрямних. Вузол централізованого змащування подає на них мастило. Верстат комплектується пилками LEITZ.

Він оснащений промисловим компʼютером із сенсорним 15-дюймовим екраном на базі WINDOWS XP. Із компʼютера можна керувати індикацією нахилу пиляльного вузла, регулюванням швидкості, встановленням розмірів по паралельному упору. Точність позиціонування забезпечується за рахунок шарово-гвинтової пари HIWIN і сервопривода DELTA. Після визначення розміру паралельний упор займає потрібне положення. Вузол оснащений сервоприводом. Переміщення здійснюється за допомогою серводвигуна й приводу «гвинт-гайка».

А дублюючий монітор дозволяє другому оператору стежити за процесом і керувати друком етикеток із необхідною інформацією про деталь і штрих-коду. На етикетці можна вказати будь-яку інформацію в залежності від необхідних завдань.

Станина верстата виконана з товстостінного матеріалу на високоточному обладнанні з ЧПК. Зварна її конструкція проходить відпуск для зняття всіх внутрішніх напруг у матеріалі. Далі відбувається обробка на пятиосьовому верстаті, де фрезеруються всі отвори для монтажу вузлів і агрегатів. Були розраховані й змодельовані максимально допустимі навантаження та вимоги, що предʼявляються до конструкції верстата.

Поздовжній упор дозволяє оперативно й точно виставляти необхідне значення. Роль штовхача тут – безпечна робота з вузькими заготівками. А поперечний упор (лінійка) обладнаний двома відкидними упорами-прапорцями, один з яких має електронний цифровий дисплей для швидкого й точного налаштування на необхідний розмір. За необхідності поперечний упор може бути розгорнутий на кут від 0 – 45 для пиляння під нахилом.

Прозорий захисний кожух забезпечує візуальний контроль розпилювання, а також цілковите видалення тирси із зони різання.

Робота верстата з картами розкрою

Складання пакетних (для кратної кількості плит) карт розкрою не викликає проблем, коли підприємство «працює на склад» і продукує велику кількість однакових деталей, а затим і готових виробів. Однак коли доводиться виготовляти під замовлення різноманітні вироби з різною кількістю деталей, і при цьому намагатися мінімізувати час складання пакетних карт розкрою, все ускладнюється в рази. Цю проблему вирішує оптимізатор карт розкрою «GibLab». Незалежно від того, яку кількість деталей необхідно викроїти, програма дозволить розкроїти плиту з мінімальними відходами та трудовитратами.

У «GibLab» є безліч пост-процесорів для всіх популярних пиляльних центрів, що, в свою чергу, дозволяє відразу ж запускати програми крою на верстаті й не витрачати час на їхню підготовку. Оптимізатор може обʼєднувати однакові деталі, а також вузькі деталі в блок для крайколичкування й подальшого їх розрізання на форматно-розкрійних верстатах.

За допомогою цього програмного комплексу для автоматизації меблевиробництва можна обраховувати та оптимально використовувати матеріали, обʼєднувати виробниче обладнання в єдину інформаційну структуру, налаштовувати друк етикеток для деталей та залишків.

Основні функції:

- – оптимізація листових та погонажних карт розкрою;

- – розрахунок витратності крайок та інших матеріалів;

- – обробка деталей: пазування, свердління й фрезерування;

- – розрахунок вартості меблевого проєкту;

- – друковане формування звіту;

- – обмін замовленнями;

- – модуль онлайн-приймання замовлень на сайті компанії.

Програма «GibSaw» є продовженням програми «GibLab» і слугує для відображення на сенсорному екрані технологічної інформації за картами розкрою, обробки деталей (креслення присадок, фрезерувань та пазувань), а також для друку етикеток для деталей та обліковуваних залишків безпосередньо з карт розкрою. Інформацію для програми можна передавати через зовнішні носії (флешки) чи по локальній мережі.

Програма дає можливість при друці етикетки зразу ж відмічати готові деталі. А в разі готовності всіх елементів, заведених у карту розкрою, сама карта буде відмічена, як готова, а затим і весь розкрій. Це дозволяє вести облік виконання робіт на виробництві. Відпадає необхідність у паперових носіях технічної інформації. Забезпечується загальне бачення технологічних завдань і конструкторським відділом, і цеховим персоналом.

З етикуванням деталей чи без

Багато хто з меблярів досі вважає, що клеїти етикетки на деталі в серійному виробництві немає сенсу. Мовляв, складно наклеювати плюс додаткові витрати часу на цю операцію, а потім ще й важко їх відклеїти від деталі. Та й дорогувате таке задоволення.

Олег Гібадулін, який має відношення до розробки й імплементації програмного комплексу «GibLab» у форматно-розкрійні верстати і з яким ми спілкувалися на одній із торішніх меблевих виставок, спростовує такі хибні твердження.

“Для етикування деталей потрібен додатковий час? Це смішно, бо часу того потрібно аж дві секунди в процесі розкрою, зате економляться десятки хвилин на наступних операціях. Ми можемо налаштувати будь-який сучасний пиляльний пильний центр для синхронного друку етикеток з урахуванням пакетності. Зараз на ринку є безліч принтерів із віддільником етикеток (Peel off), що дозволяє дуже швидко наклеювати етикетки на деталі”, – розповідає пан Олег.

Аби етикетки не було важко відклеювати, необхідно замовляти ті, що з ослабленою клейовою основою. Їх можна в будь-який час без особливих зусиль зняти, і вони не псують поверхню деталі.

Зараз вартість етикеток невисока, принаймні затрати на їхнє придбання обійдуться значно дешевше браку, який може статися через плутанину в процесі подальшого виробництва чи монтажу меблів.

У разі виробництва меблів на замовлення етикетки дозволяють ідентифікувати безліч розрізнених деталей, завдяки чому можна уникнути плутанини. Етикетка містить інформацію про приналежність деталі, матеріал, з якого вона, її розміри та інші необхідні відомості. Не потрібно постійно переміряти деталі, шукати їх у специфікації. Це значно прискорює процес виробництва й знижує кількість помилок. При роботі на обробному центрі з ЧПК, оснащеному сканером штрих-коду, зменшується час простою обладнання, адже штрих-код містить найменування програми обробки деталі. Етикетки можна також наклеювати на залишки для подальшого їх обліку.